Un horno mufla de alta temperatura actúa como una cámara de acondicionamiento crítica durante la fase de pre-sinterización de las cerámicas de espinela de magnesio y aluminio. Su función principal es proporcionar un entorno térmico estable en atmósfera de aire que impulse la descomposición controlada y la volatilización parcial de los aditivos de sinterización, específicamente el Fluoruro de Litio (LiF), mientras purga las impurezas superficiales de las partículas del polvo.

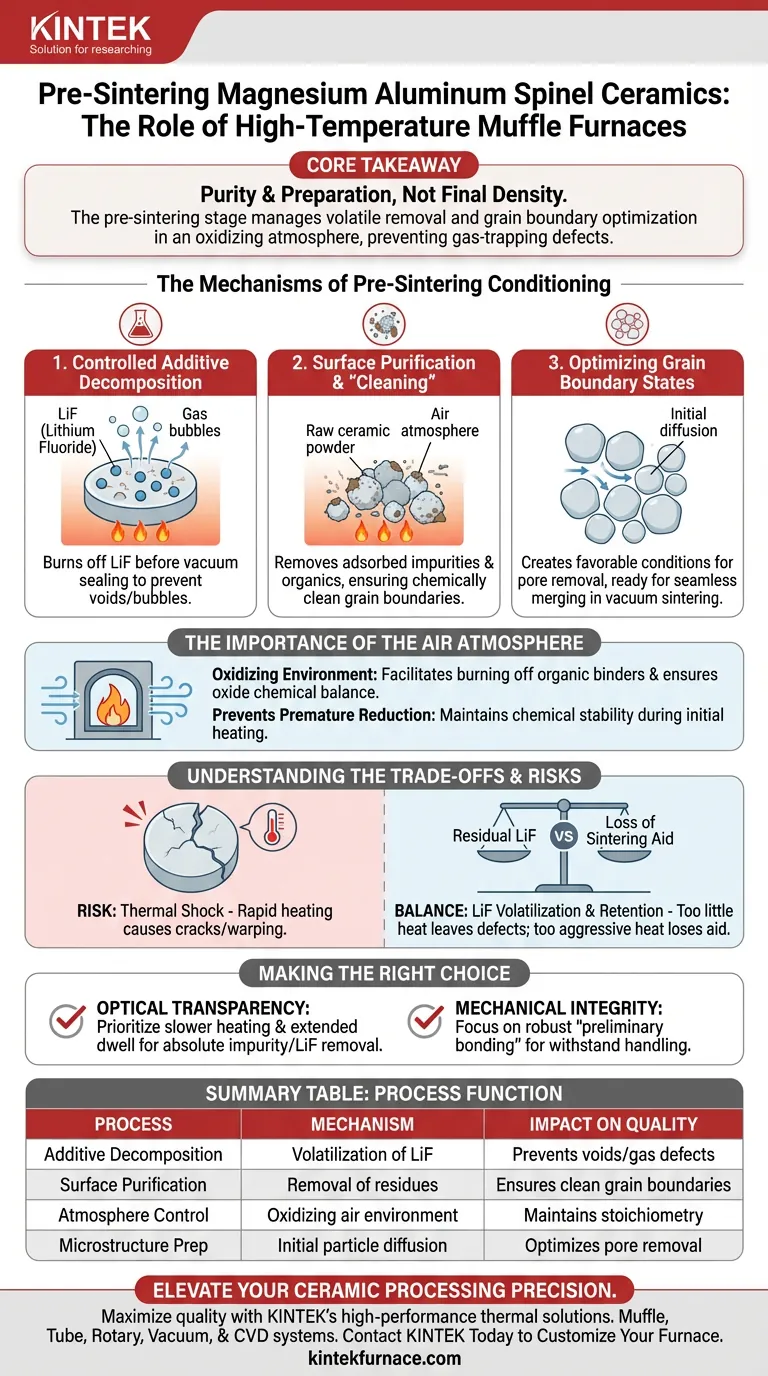

Conclusión Clave La etapa de pre-sinterización no se trata de lograr la densidad final, sino de la pureza y la preparación. Al gestionar la eliminación de volátiles y optimizar los estados de los límites de grano en una atmósfera oxidante, el horno mufla previene la formación de defectos de atrapamiento de gas que de otro modo arruinarían el material durante el posterior proceso de sinterización al vacío.

Los Mecanismos del Acondicionamiento de Pre-sinterización

El horno mufla realiza tres operaciones distintas que preparan el cuerpo cerámico "en verde" (sin cocer) para el procesamiento final.

Descomposición Controlada de Aditivos

La adición de Fluoruro de Litio (LiF) es común en las cerámicas de espinela para reducir las temperaturas de sinterización. Sin embargo, el LiF residual puede ser perjudicial si no se gestiona.

El horno mufla calienta el compactado a un rango preciso donde el LiF comienza a descomponerse y volatilizarse. Esta "eliminación" debe ocurrir antes de que el material se selle en un horno de vacío; de lo contrario, los volátiles atrapados crearían vacíos o burbujas, destruyendo la calidad óptica y mecánica de la cerámica final.

Purificación y "Limpieza" de Superficies

Los polvos cerámicos crudos a menudo contienen impurezas adsorbidas o residuos orgánicos de la etapa de prensado.

El entorno de alta temperatura limpia eficazmente la superficie de las partículas del polvo. Al eliminar estos contaminantes en una atmósfera de aire abierto, el horno asegura que los límites de grano —las interfaces entre las partículas— estén químicamente limpios. Este es un requisito previo para la difusión de alta calidad más adelante en el proceso.

Optimización de los Estados de los Límites de Grano

Los límites de grano limpios son esenciales para una densificación uniforme.

Al eliminar impurezas y controlar la etapa inicial de difusión, el horno crea condiciones favorables para la eliminación de poros. Establece un estado microestructural donde los granos están listos para fusionarse sin problemas una vez que el material se transfiere a la etapa final de sinterización al vacío.

La Importancia de la Atmósfera de Aire

Si bien la sinterización final a menudo se realiza al vacío para eliminar los poros, la pre-sinterización requiere aire.

Facilitación de la Oxidación

La atmósfera de aire dentro del horno mufla proporciona un entorno oxidante. Esto es crucial para quemar los aglutinantes orgánicos y garantizar que los componentes de óxido mantengan su estequiometría correcta (equilibrio químico).

Prevención de la Reducción Prematura

Para las cerámicas de óxido, mantener un entorno rico en oxígeno durante el calentamiento inicial previene reacciones de reducción no deseadas. Esto asegura que el material permanezca químicamente estable a medida que se acerca a las temperaturas requeridas para las transiciones de fase.

Comprendiendo los Compromisos

Si bien la pre-sinterización es vital, los parámetros incorrectos en el horno mufla pueden llevar al fracaso del proceso.

El Riesgo de Choque Térmico

Calentar el cuerpo en verde demasiado rápido puede causar una expansión diferencial, lo que lleva a grietas o deformaciones antes de que la cerámica haya desarrollado suficiente resistencia. La velocidad de calentamiento debe ser lo suficientemente lenta para permitir que los volátiles escapen sin romper la estructura.

Equilibrio entre Volatilización y Retención

Existe un delicado equilibrio con respecto al aditivo LiF. Si la temperatura es demasiado baja o el tiempo demasiado corto, puede quedar LiF residual, lo que causa defectos más adelante. Por el contrario, si el proceso es demasiado agresivo, puede perder demasiado coadyuvante de sinterización, lo que dificulta lograr la densidad completa en el paso final.

Tomando la Decisión Correcta para su Objetivo

La configuración específica de su horno mufla debe ajustarse a la prioridad de su aplicación final.

- Si su enfoque principal es la Transparencia Óptica: Priorice una velocidad de calentamiento más lenta y un tiempo de permanencia prolongado para garantizar la eliminación absoluta de impurezas y volátiles de LiF, ya que incluso el gas atrapado microscópico causará neblina.

- Si su enfoque principal es la Integridad Mecánica: Concéntrese en el aspecto de "unión preliminar" para garantizar que el cuerpo en verde cree una red robusta que pueda soportar la manipulación y la transferencia al horno de vacío sin introducir microgrietas.

El éxito en las cerámicas de espinela no solo se determina por la sinterización final, sino por la limpieza y la estabilidad logradas durante este acondicionamiento de pre-sinterización.

Tabla Resumen:

| Función de Proceso | Mecanismo | Impacto en la Calidad |

|---|---|---|

| Descomposición de Aditivos | Volatilización de aditivos de LiF | Previene vacíos y defectos de atrapamiento de gas |

| Purificación de Superficies | Eliminación de residuos orgánicos e impurezas | Asegura límites de grano limpios para la difusión |

| Control de Atmósfera | Entorno de aire oxidante | Mantiene la estequiometría química y la estabilidad |

| Preparación de Microestructura | Difusión inicial de partículas | Optimiza la eliminación de poros para la densificación final |

Mejore la Precisión de su Procesamiento Cerámico

Maximice la calidad de sus cerámicas de espinela de magnesio y aluminio con las soluciones térmicas de alto rendimiento de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las rigurosas demandas de pre-sinterización y purificación de superficies.

No permita que los volátiles atrapados o las impurezas comprometan la transparencia óptica y la resistencia mecánica de su material. Asóciese con KINTEK para lograr resultados superiores de tratamiento térmico para sus aplicaciones de laboratorio o industriales.

Contacte a KINTEK Hoy para Personalizar su Horno

Guía Visual

Referencias

- Valorisation of Red Gypsum Waste in Polypropylene Composites for Agricultural Applications. DOI: 10.3390/polym17131821

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo facilita un horno mufla industrial la activación química de la arcilla? Desbloquea zeolitas de alto rendimiento

- ¿Qué es un horno mufla y cuál es su propósito principal? Descubra la calefacción de precisión para resultados puros

- ¿Cuál es el papel específico de la atmósfera dentro de un horno mufla? Garantizar la calefacción uniforme y el control químico

- ¿Cuáles son los beneficios de los hornos de carga frontal? Mejore la eficiencia y la seguridad en su laboratorio

- ¿Cómo se utiliza un horno de mufla en el análisis ambiental? Esencial para Pruebas Precisas de Composición Orgánica e Inorgánica

- ¿Qué condiciones de proceso debe cumplir un horno mufla para la oxidación de CoNiCrAlY? Garantice una estabilidad precisa a altas temperaturas

- ¿Cuáles son las precauciones de seguridad al conectar la alimentación a un nuevo horno de mufla? Asegure una instalación segura para su laboratorio

- ¿Por qué es necesario un horno de resistencia de caja de laboratorio u horno mufla para la síntesis de la estructura espinela de MgCo2O4?