Más allá del procesamiento de litio, los hornos rotatorios indirectos son excepcionalmente versátiles para el tratamiento térmico de una amplia gama de materiales donde la pureza del producto y el control de la atmósfera son críticos. Su diseño único los hace adecuados para procesos que involucran materiales de alto valor como elementos de tierras raras, catalizadores y varios óxidos metálicos, así como para aplicaciones ambientales específicas como la pirólisis.

La decisión de utilizar un horno rotatorio indirecto se basa menos en el material específico y más en los requisitos del proceso. Son la solución ideal cuando se debe evitar el contacto entre su material y los gases de combustión, se requiere una atmósfera inerte o reactiva específica, o se necesita un control de temperatura excepcionalmente preciso.

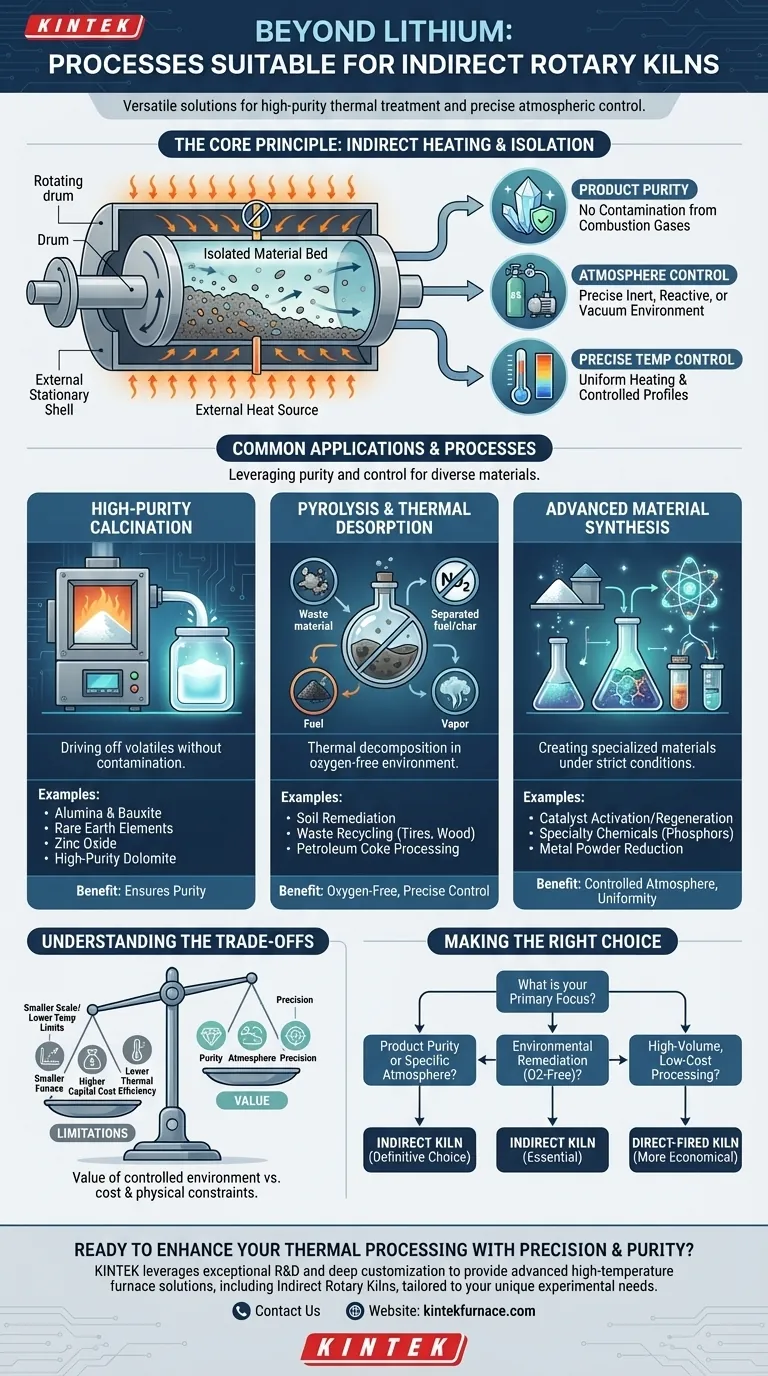

El Principio Central: Cuándo Elegir un Horno Indirecto

La diferencia fundamental entre un horno directo e indirecto es cómo se aplica el calor. En un horno indirecto, el tambor giratorio se calienta desde el exterior, transfiriendo energía a través de la pared de la carcasa al material del interior. Este diseño crea un entorno interno completamente aislado.

Para Evitar la Contaminación del Producto

La razón más común para seleccionar un horno indirecto es mantener la pureza del producto. Dado que el material nunca entra en contacto con la llama o los gases de combustión de la fuente de calor, no existe riesgo de contaminación por subproductos de la combustión como azufre o cenizas.

Esto es fundamental para materiales de alto valor como catalizadores, fósforos, titanatos y ciertos compuestos químicos donde incluso impurezas traza pueden arruinar el producto final.

Para Controlar la Atmósfera del Proceso

La cámara aislada de un horno indirecto le permite controlar con precisión la atmósfera interna. Puede operar al vacío, introducir un gas inerte como nitrógeno para prevenir la oxidación, o utilizar un gas reactivo para procesos químicos específicos.

Esta capacidad es esencial para la pirólisis (descomposición térmica en ausencia de oxígeno), ciertos tipos de tostación de minerales y la activación de catalizadores sensibles.

Para Lograr un Control Preciso de la Temperatura

Calentar la carcasa externamente proporciona una transferencia de calor muy uniforme y controlada al lecho de material. Esto previene puntos calientes localizados y permite perfiles de temperatura muy precisos a lo largo de la longitud del horno.

Este nivel de control es necesario para materiales con ventanas de procesamiento estrechas o para aplicaciones de fijación por calor donde las propiedades consistentes son primordiales.

Aplicaciones y Procesos Comunes

Basándose en estos principios, los hornos indirectos sobresalen en varias áreas clave más allá del procesamiento de litio.

Calcinación de Alta Pureza

La calcinación es el proceso de calentar un sólido a alta temperatura para expulsar componentes volátiles, como agua o dióxido de carbono. El uso de un horno indirecto asegura que el producto calcinado resultante, como el carbonato de sodio o la magnesita, esté libre de contaminantes de combustión.

Este método se utiliza frecuentemente para:

- Alúmina y Bauxita

- Fosfato y Elementos de Tierras Raras

- Dolomita y Piedra Caliza (para aplicaciones de alta pureza)

- Óxido de Zinc

Pirólisis y Desorción Térmica

Estos procesos requieren un ambiente libre de oxígeno, lo que convierte a los hornos indirectos en la única opción continua viable. La pirólisis se utiliza para descomponer térmicamente materiales orgánicos, mientras que la desorción térmica se utiliza para vaporizar contaminantes de una matriz sólida.

Las aplicaciones clave incluyen:

- Remediación de Suelos: Eliminación de contaminantes como hidrocarburos de petróleo del suelo.

- Reciclaje de Residuos: Conversión de residuos de madera, neumáticos desechados o lodos de alcantarillado en combustible o carbón vegetal.

- Procesamiento de Coque de Petróleo: Eliminación de volátiles residuales para crear un producto de carbono más puro.

Síntesis de Materiales Avanzados

La producción de muchos materiales avanzados requiere entornos de procesamiento limpios y condiciones atmosféricas específicas que solo un horno indirecto puede proporcionar.

Esto incluye la síntesis y activación de:

- Catalizadores: Activación o regeneración de catalizadores sin envenenarlos.

- Químicos Especializados: Producción de titanatos, fósforos y ferritas de alta pureza.

- Polvos Metálicos: Reducción de óxidos metálicos a polvos metálicos puros en una atmósfera controlada.

Comprendiendo las Compensaciones

Aunque son potentes, los hornos indirectos no son la solución universal. Su diseño conlleva limitaciones específicas que debe considerar.

Limitaciones de Escala y Temperatura

La necesidad de calentar la carcasa del horno externamente crea una inmensa tensión mecánica en el metal a altas temperaturas. Esta restricción práctica significa que los hornos indirectos generalmente tienen un diámetro más pequeño y una temperatura operativa máxima más baja que sus contrapartes de combustión directa.

Mayor Costo de Capital

El horno externo, los sellos especializados y, a menudo, la necesidad de carcasas de aleación de alta temperatura hacen que los hornos indirectos sean más caros de construir que los hornos de combustión directa de capacidad similar.

Eficiencia Térmica

Transferir calor a través de una pared metálica gruesa es inherentemente menos eficiente que pasar gas caliente directamente a través y sobre el lecho del material. Si bien las características de diseño pueden mejorar la eficiencia, los hornos indirectos pueden tener un mayor consumo de energía para un rendimiento determinado.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno correcta requiere hacer coincidir las necesidades de su proceso con las fortalezas fundamentales del equipo.

- Si su enfoque principal es la pureza del producto o requiere una atmósfera específica: Un horno indirecto es la elección definitiva para materiales como catalizadores, químicos especializados o para procesos como la pirólisis.

- Si su enfoque principal es el procesamiento de gran volumen y bajo costo: Es probable que un horno de combustión directa sea más económico para materiales robustos como cemento, piedra caliza o agregados ligeros donde el contacto directo con los gases de combustión es aceptable.

- Si su enfoque principal es la remediación ambiental: Un horno indirecto es esencial para procesos sin oxígeno como la desorción térmica de suelos o la pirólisis de materiales residuales.

En última instancia, la elección depende de si el valor de un ambiente controlado y libre de contaminación supera el mayor costo y las limitaciones físicas del diseño indirecto.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficios Principales |

|---|---|---|

| Calcinación de Alta Pureza | Alúmina, Elementos de Tierras Raras, Óxido de Zinc | Evita la contaminación, asegura la pureza |

| Pirólisis y Desorción Térmica | Remediación de suelos, reciclaje de residuos, coque de petróleo | Ambiente libre de oxígeno, control preciso |

| Síntesis de Materiales Avanzados | Catalizadores, químicos especializados, polvos metálicos | Atmósfera controlada, calentamiento uniforme |

¿Listo para mejorar su procesamiento térmico con precisión y pureza? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios indirectos. Nuestra línea de productos—que incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD—está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté trabajando con catalizadores, elementos de tierras raras o aplicaciones ambientales, ofrecemos soluciones personalizadas para un procesamiento libre de contaminación y con atmósfera controlada. Contáctenos hoy para discutir cómo podemos optimizar sus operaciones.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores