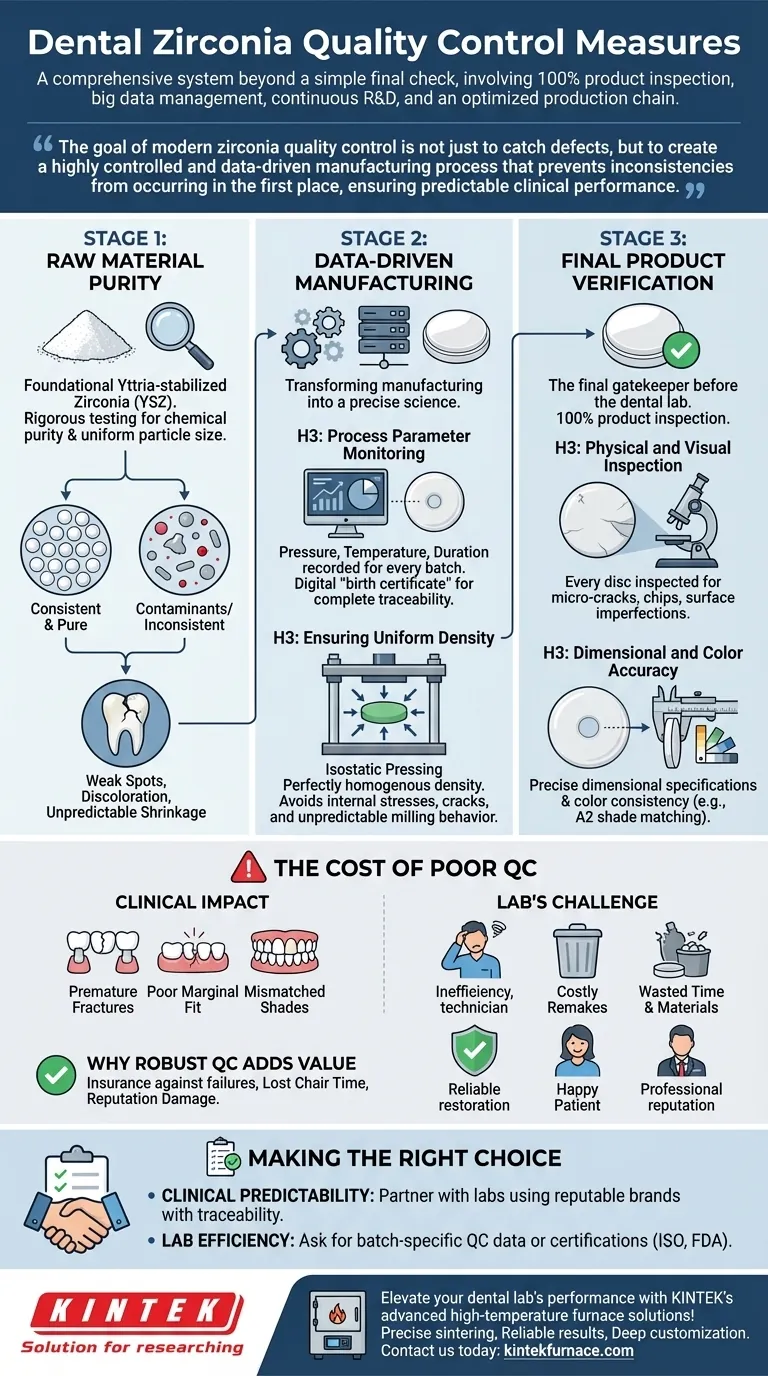

En esencia, el control de calidad para la zirconia dental es un sistema integral que va mucho más allá de una simple revisión final. Implica una inspección del producto al 100%, el uso de la gestión de grandes datos para rastrear la consistencia de la fabricación, investigación y desarrollo continuos para refinar los materiales y una cadena de producción optimizada para garantizar la fiabilidad desde el polvo crudo hasta la restauración final fresada.

El objetivo del control de calidad moderno de la zirconia no es solo detectar defectos, sino crear un proceso de fabricación altamente controlado y basado en datos que evite que surjan inconsistencias en primer lugar, asegurando un rendimiento clínico predecible.

Los Pilares del Control de Calidad de la Zirconia

El verdadero control de calidad es un proceso de múltiples etapas. Cada etapa se basa en la anterior para crear un producto que sea seguro, fiable y estéticamente agradable. Un fallo en cualquier punto compromete el resultado final.

Etapa 1: Pureza de la Materia Prima

El proceso comienza con el polvo de zirconia fundamental, típicamente Zirconia estabilizada con Itria (YSZ). La calidad de este material inicial dicta el potencial del producto final.

El control en esta etapa implica pruebas rigurosas de pureza química y la garantía de un tamaño de partícula uniforme y predeterminado. Los contaminantes o los tamaños de partícula inconsistentes pueden provocar puntos débiles, decoloración o una contracción impredecible durante la sinterización.

Etapa 2: Fabricación Basada en Datos

Aquí es donde entran en juego términos como "sistemas integrales de control de calidad" y "gestión de grandes datos". Se trata de transformar el arte de la fabricación en una ciencia precisa.

H3: Monitoreo de Parámetros del Proceso

Cada paso, desde el prensado del polvo en un disco hasta la fase de presinterización, es monitoreado. Los parámetros clave como la presión, la temperatura y la duración se registran para cada lote.

Estos datos crean un "certificado de nacimiento" digital para cada disco, lo que permite una trazabilidad completa.

H3: Asegurar una Densidad Uniforme

El objetivo es producir un disco con una densidad perfectamente homogénea. Cualquier variación puede causar tensiones internas, lo que lleva a grietas o un comportamiento de fresado impredecible. El prensado isostático, donde la presión se aplica uniformemente desde todas las direcciones, es una técnica clave utilizada para lograr esta uniformidad.

Etapa 3: Verificación del Producto Final

Esta es la etapa de "inspección del producto al 100%", que actúa como la puerta de control final antes de que el producto llegue a un laboratorio dental.

H3: Inspección Física y Visual

Cada disco se inspecciona en busca de defectos físicos. Esto incluye buscar microfisuras, astillas o imperfecciones superficiales que puedan comprometer la integridad de una restauración final.

H3: Precisión Dimensional y de Color

Los discos se miden para asegurar que cumplen con especificaciones dimensionales precisas. También se verifican en cuanto a la consistencia del color, asegurando que un disco etiquetado como "A2" coincida perfectamente con el tono deseado, lo cual es crítico para los resultados estéticos.

Comprender las Compensaciones: El Costo de un Mal Control de Calidad

Elegir un producto de zirconia no se trata solo del precio inicial. Los costos ocultos de la calidad inconsistente pueden ser significativos tanto para los laboratorios dentales como para los clínicos.

El Impacto Clínico de la Inconsistencia

La zirconia de baja calidad, resultante de un control de calidad deficiente, puede conducir directamente a fallos clínicos. Esto puede manifestarse como fracturas prematuras de coronas o puentes, mal ajuste marginal o restauraciones que no coinciden con el tono deseado.

El Desafío del Laboratorio

Para un laboratorio dental, la zirconia inconsistente es una gran fuente de ineficiencia. Un disco que se muele mal, tiene tasas de contracción impredecibles o un sombreado incorrecto requiere costosas repeticiones, desperdiciando tanto el tiempo del técnico como los materiales.

Por Qué un Control de Calidad Robusto Añade Valor

Un sistema riguroso de control de calidad es una inversión significativa para un fabricante. Este costo se refleja en el precio del producto, pero sirve como una póliza de seguro contra los costos mucho mayores de las restauraciones fallidas, la pérdida de tiempo en el sillón y el daño a la reputación de un profesional.

Tomando la Decisión Correcta para su Objetivo

Comprender los principios del control de calidad le permite hacer las preguntas correctas y seleccionar materiales que respalden excelentes resultados clínicos.

- Si su enfoque principal es la previsibilidad clínica: Asóciese con laboratorios que utilicen marcas de zirconia reputadas y que puedan hablar sobre la trazabilidad y consistencia de sus materiales.

- Si su enfoque principal es la eficiencia del laboratorio: Solicite a sus proveedores datos de control de calidad específicos del lote o certificaciones (como la aprobación ISO o de la FDA) para asegurar que el material que compra hoy se comportará exactamente como el material que compró el mes pasado.

En última instancia, una comprensión profunda del control de calidad transforma la selección de su material de una simple compra a una decisión clínica estratégica.

Tabla de Resumen:

| Etapa | Medidas Clave de Control de Calidad | Propósito |

|---|---|---|

| Pureza de la Materia Prima | Pruebas de pureza química, tamaño de partícula uniforme | Prevenir puntos débiles, decoloración y contracción impredecible |

| Fabricación Basada en Datos | Monitoreo de parámetros del proceso, densidad uniforme mediante prensado isostático | Asegurar la trazabilidad, prevenir grietas y mantener la consistencia |

| Verificación del Producto Final | Inspección física/visual, verificación de precisión dimensional y de color | Detectar defectos, asegurar el ajuste y coincidir con los tonos estéticos |

¡Eleve el rendimiento de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Nuestros hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y nuestros Sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna, garantizan una sinterización precisa y resultados fiables para la zirconia dental. Con sólidas capacidades de personalización profunda, adaptamos las soluciones a sus necesidades únicas, mejorando la eficiencia y la previsibilidad clínica. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de control de calidad!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio