Un término clave relacionado con los hornos de atmósfera controlada es el horno de temple sellado (sealed quench furnace). Este tipo específico de horno integra la etapa de temple (enfriamiento rápido) en el mismo ambiente controlado que la etapa de calentamiento, asegurando que las propiedades superficiales del material se mantengan durante todo el ciclo de tratamiento térmico.

Si bien muchos términos describen diferentes tipos de hornos de atmósfera controlada, el "temple sellado" es singularmente importante porque define un proceso completo e integrado. Destaca que un tratamiento térmico exitoso depende no solo del calentamiento controlado, sino igualmente del enfriamiento controlado dentro de ese mismo entorno protector.

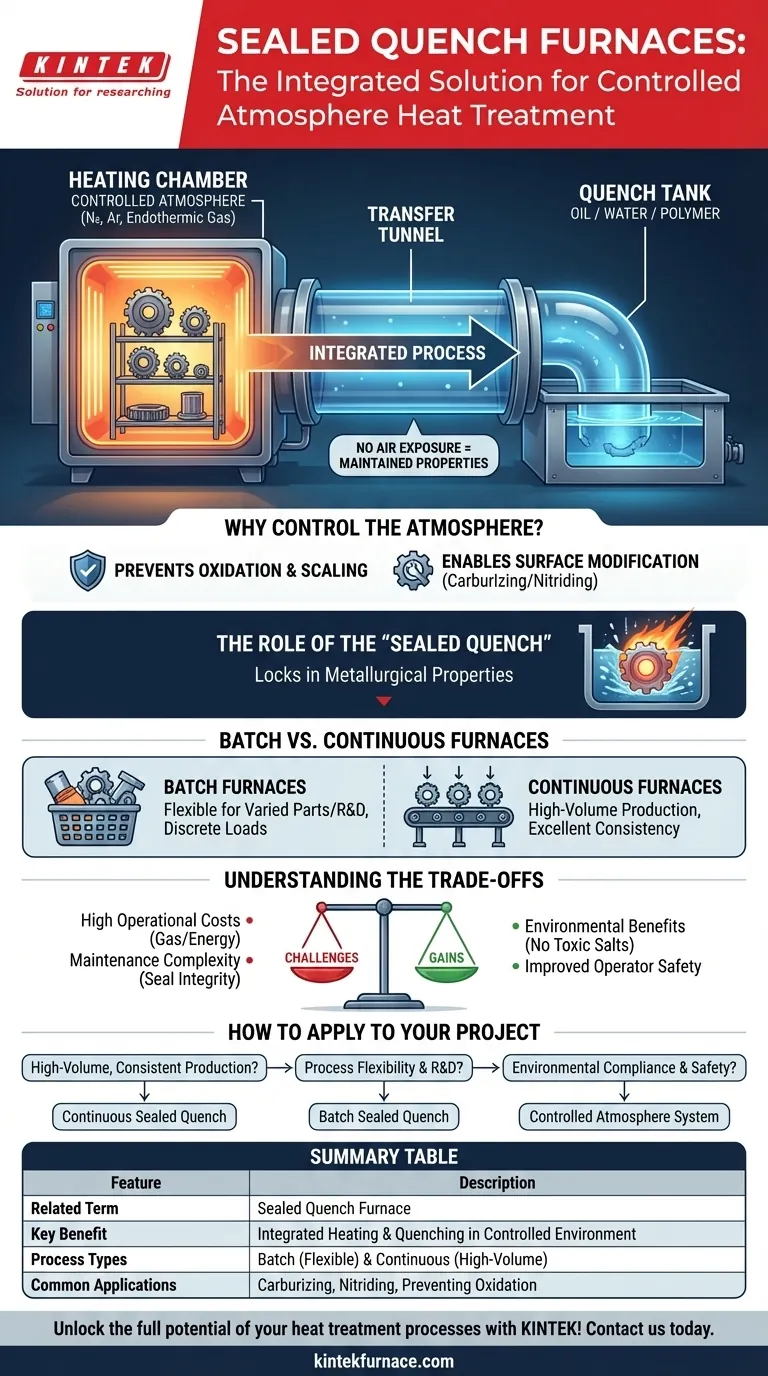

El Concepto Central: Un Entorno de Tratamiento Integrado

Un horno de atmósfera controlada está diseñado para hacer más que simplemente calentar un material. Su función principal es gestionar con precisión el entorno químico alrededor de una pieza para lograr características superficiales específicas.

¿Por qué controlar la atmósfera?

La atmósfera dentro del horno se regula cuidadosamente utilizando gases específicos (como nitrógeno, argón o gas endógeno) para prevenir reacciones químicas indeseables. Este control evita la oxidación y la formación de cascarilla que de otro modo ocurrirían al calentar metales a altas temperaturas en el aire.

Además, permite procesos como la cementación (carburizing) o la nitruración (nitriding), donde la química superficial de una pieza se altera intencionalmente al introducir elementos como carbono o nitrógeno para aumentar la dureza superficial y la resistencia al desgaste.

El Papel del "Temple Sellado"

Los beneficios obtenidos durante el calentamiento controlado pueden perderse en segundos si la pieza caliente se expone al aire libre antes de que se haya enfriado. Un horno de temple sellado soluciona este problema.

Es un sistema integrado donde la pieza de trabajo pasa de la cámara de calentamiento a alta temperatura directamente a un tanque de temple contiguo —generalmente conteniendo aceite, agua o polímero— sin salir nunca de la atmósfera protectora. Esto asegura que las propiedades metalúrgicas logradas en la fase de calentamiento queden fijadas.

Hornos por Lotes vs. Continuos

Los hornos de atmósfera controlada se dividen ampliamente en dos tipos operativos, ambos de los cuales pueden incorporar un diseño de temple sellado.

-

Hornos por Lotes (Batch Furnaces): Estos sistemas procesan cargas o "lotes" discretos de piezas. Son muy flexibles e ideales para una amplia variedad de tamaños, formas y requisitos de proceso de las piezas, incluidos entornos de talleres de trabajo (job-shop).

-

Hornos Continuos (Continuous Furnaces): Diseñados para producción de gran volumen, estos hornos mueven las piezas a través de diferentes zonas de temperatura en una cinta transportadora. Ofrecen una excelente consistencia y eficiencia para un proceso dedicado, pero carecen de la flexibilidad de los hornos por lotes.

Comprender las Compensaciones

Aunque es potente, esta tecnología requiere una clara comprensión de sus demandas operativas y costos. La decisión de utilizar un sistema de atmósfera controlada implica equilibrar ventajas significativas con desafíos notables.

Altos Costos Operativos

Los principales impulsores de costos son el consumo continuo de gases inertes o reactivos especializados y la alta energía requerida para mantener temperaturas de proceso elevadas. Estos costos pueden ser sustanciales, particularmente en operaciones continuas y a gran escala.

Complejidad del Mantenimiento

El término "sellado" es crítico. La integridad de los sellos, puertas y mecanismos de transferencia del horno es primordial. Cualquier fuga puede comprometer la atmósfera, arruinar la pieza de trabajo y crear posibles riesgos de seguridad. Esto exige un programa de mantenimiento riguroso y preventivo.

Importantes Ganancias Ambientales y de Seguridad

A pesar de los costos, estos hornos ofrecen grandes beneficios ambientales sobre los métodos más antiguos. Eliminan la necesidad de sales de cianuro tóxicas utilizadas en el endurecimiento superficial tradicional, previniendo la contaminación del suelo y simplificando la eliminación de residuos para un entorno operativo mucho más seguro y limpio.

Cómo Aplicar Esto a Su Proyecto

Elegir la tecnología de horno correcta depende completamente de sus objetivos específicos de fabricación o investigación.

- Si su enfoque principal es la producción consistente y de gran volumen: Un horno de temple sellado continuo es el estándar de la industria para procesos como la cementación.

- Si su enfoque principal es la flexibilidad del proceso para piezas variadas o I+D: Un horno de temple sellado tipo lote ofrece la versatilidad necesaria para lotes más pequeños y el desarrollo de nuevos ciclos de tratamiento.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad del operador: Un sistema de atmósfera controlada es una opción muy superior a los métodos tradicionales de baño de sal o cementación en caja.

En última instancia, seleccionar el horno adecuado significa evaluar todo su flujo de proceso para asegurar que tanto las fases de calentamiento como las de enfriamiento cumplan con los requisitos precisos de su material.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Término Relacionado | Horno de Temple Sellado |

| Beneficio Clave | Calentamiento y temple integrados en un ambiente controlado |

| Tipos de Proceso | Por Lotes (flexible) y Continuo (alto volumen) |

| Aplicaciones Comunes | Cementación, nitruración, prevención de oxidación |

| Consideraciones Operativas | Altos costos de gas/energía, mantenimiento de la integridad del sello |

¡Libere todo el potencial de sus procesos de tratamiento térmico con KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se encuentre en I+D o en producción de gran volumen, nuestros hornos de temple sellado y atmósfera controlada garantizan un rendimiento, seguridad y eficiencia superiores. Contáctenos hoy para analizar cómo podemos mejorar las capacidades de su laboratorio y alcanzar sus objetivos de ciencia de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento