En resumen, un horno eléctrico de tipo caja desempeña un papel muy específico y limitado en la fusión de metales. Aunque se asocia más comúnmente con el tratamiento térmico, algunos modelos están diseñados para fundir pequeñas cantidades de metales no ferrosos o aleaciones, principalmente en entornos de laboratorio, educativos o de prototipado a pequeña escala.

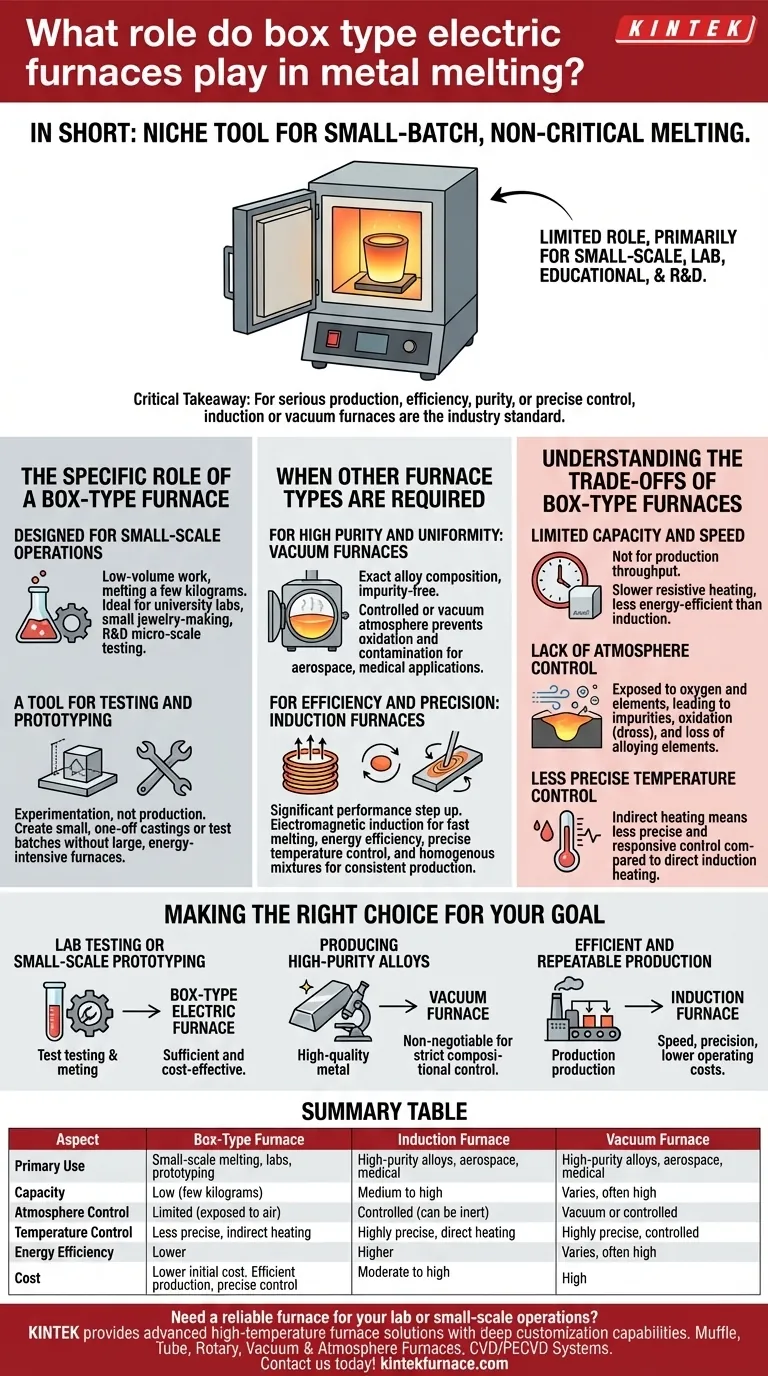

La conclusión fundamental es que un horno de tipo caja es una herramienta de nicho para la fusión en lotes pequeños y no críticos. Para cualquier producción seria que requiera eficiencia, pureza o control preciso, las tecnologías especializadas como los hornos de inducción o de vacío son el estándar de la industria.

El papel específico de un horno de tipo caja

Un horno de tipo caja se define por su factor de forma: una cámara aislada simple con una puerta. Cuando se utiliza para fundir, normalmente se basa en elementos calefactores de resistencia eléctrica para elevar la temperatura de un crisol de metal.

Diseñado para operaciones a pequeña escala

Estos hornos están fundamentalmente diseñados para trabajos de bajo volumen. Su construcción sencilla los convierte en una opción rentable para fundir unos pocos kilogramos de metal a la vez.

Esto los hace adecuados para laboratorios universitarios, pequeñas operaciones de joyería o departamentos de I+D que prueban nuevas composiciones de aleaciones a microescala.

Una herramienta para pruebas y prototipado

La aplicación principal no es la producción, sino la experimentación. Un horno de tipo caja permite a un metalúrgico o técnico crear pequeñas fundiciones únicas o lotes de prueba sin encender un horno de producción grande y que consume mucha energía.

Cuándo se requieren otros tipos de hornos

Las limitaciones de un horno de tipo caja se hacen evidentes cuando se comparan con tecnologías de fusión más avanzadas. La elección del horno está determinada enteramente por los requisitos de pureza, eficiencia y escala.

Para alta pureza y uniformidad: Hornos de vacío

Cuando la composición final de la aleación debe ser exacta y estar libre de impurezas, es necesario un horno de vacío. Al fundir el metal en una atmósfera controlada o de vacío, se evita la oxidación y la contaminación del aire ambiente.

Este nivel de control es crucial para aplicaciones aeroespaciales, médicas y otras de alto rendimiento donde la integridad del material es primordial.

Para eficiencia y precisión: Hornos de inducción

Los hornos de inducción representan un avance significativo en el rendimiento. Utilizan inducción electromagnética para calentar el metal directamente, lo que resulta en tiempos de fusión mucho más rápidos y una mayor eficiencia energética.

Esta tecnología ofrece un control preciso de la temperatura y promueve una acción de agitación dentro del metal fundido, lo que conduce a una mezcla más homogénea. Son una opción limpia y rentable para trabajos de producción consistentes.

Comprender las compensaciones de los hornos de tipo caja

Elegir un horno de tipo caja para fundir implica aceptar un conjunto claro de compromisos a cambio de simplicidad y un menor costo inicial.

Capacidad y velocidad limitadas

La compensación más obvia es el volumen. Estos hornos no están diseñados para el rendimiento de la producción. El método de calentamiento resistivo también es significativamente más lento y menos eficiente energéticamente que el calentamiento por inducción.

Falta de control de la atmósfera

Un horno de caja estándar no ofrece protección contra la atmósfera. Esto significa que los metales están expuestos al oxígeno y a otros elementos durante la fusión, lo que puede provocar impurezas, oxidación (escoria) y la pérdida de valiosos elementos de aleación.

Control de temperatura menos preciso

Aunque los controladores modernos han mejorado, el método de calentamiento indirecto de un horno de caja generalmente ofrece un control de temperatura menos preciso y receptivo en comparación con un sistema de inducción, donde el calor se genera directamente dentro del propio metal.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto es una cuestión de alinear las capacidades de la tecnología con sus necesidades operativas específicas.

- Si su enfoque principal es la prueba de laboratorio o el prototipado a pequeña escala: Un horno eléctrico de tipo caja puede ser una herramienta suficiente y rentable.

- Si su enfoque principal es producir aleaciones de alta pureza: Un horno de vacío es innegociable para garantizar un estricto control de la composición.

- Si su enfoque principal es la producción eficiente y repetible: Un horno de inducción proporciona la velocidad, la precisión y los menores costos operativos necesarios.

En última instancia, comprender las fortalezas y limitaciones de cada tipo de horno le permite seleccionar la herramienta adecuada para el trabajo.

Tabla de resumen:

| Aspecto | Horno de tipo caja | Horno de inducción | Horno de vacío |

|---|---|---|---|

| Uso principal | Fusión a pequeña escala, laboratorios, prototipado | Producción eficiente, control preciso | Aleaciones de alta pureza, aeroespacial, médico |

| Capacidad | Baja (pocos kilogramos) | Media a alta | Varía, a menudo alta |

| Control de atmósfera | Limitado (expuesto al aire) | Controlado (puede ser inerte) | Vacío o controlado |

| Control de temperatura | Menos preciso, calentamiento indirecto | Muy preciso, calentamiento directo | Muy preciso, controlado |

| Eficiencia energética | Menor | Mayor | Varía, a menudo alta |

| Costo | Menor costo inicial | Moderado a alto | Alto |

¿Necesita un horno fiable para su laboratorio u operaciones a pequeña escala? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería