En esencia, el papel de un horno rotatorio de calentamiento indirecto en la carbonización y activación es proporcionar un entorno de procesamiento excepcionalmente controlado y libre de oxígeno. Al calentar el horno rotatorio externamente, separa los gases de combustión del material que se está procesando, lo cual es la condición esencial requerida para transformar los materiales carbonosos en carbón vegetal o carbón activado de alta pureza en lugar de simplemente incinerarlos hasta convertirlos en cenizas.

La ventaja definitoria de un horno de calentamiento indirecto no es solo el calor que proporciona, sino la atmósfera que protege. Permite un procesamiento térmico preciso en un entorno con escasez de oxígeno o especialmente formulado, lo cual no es negociable para una carbonización y activación exitosas.

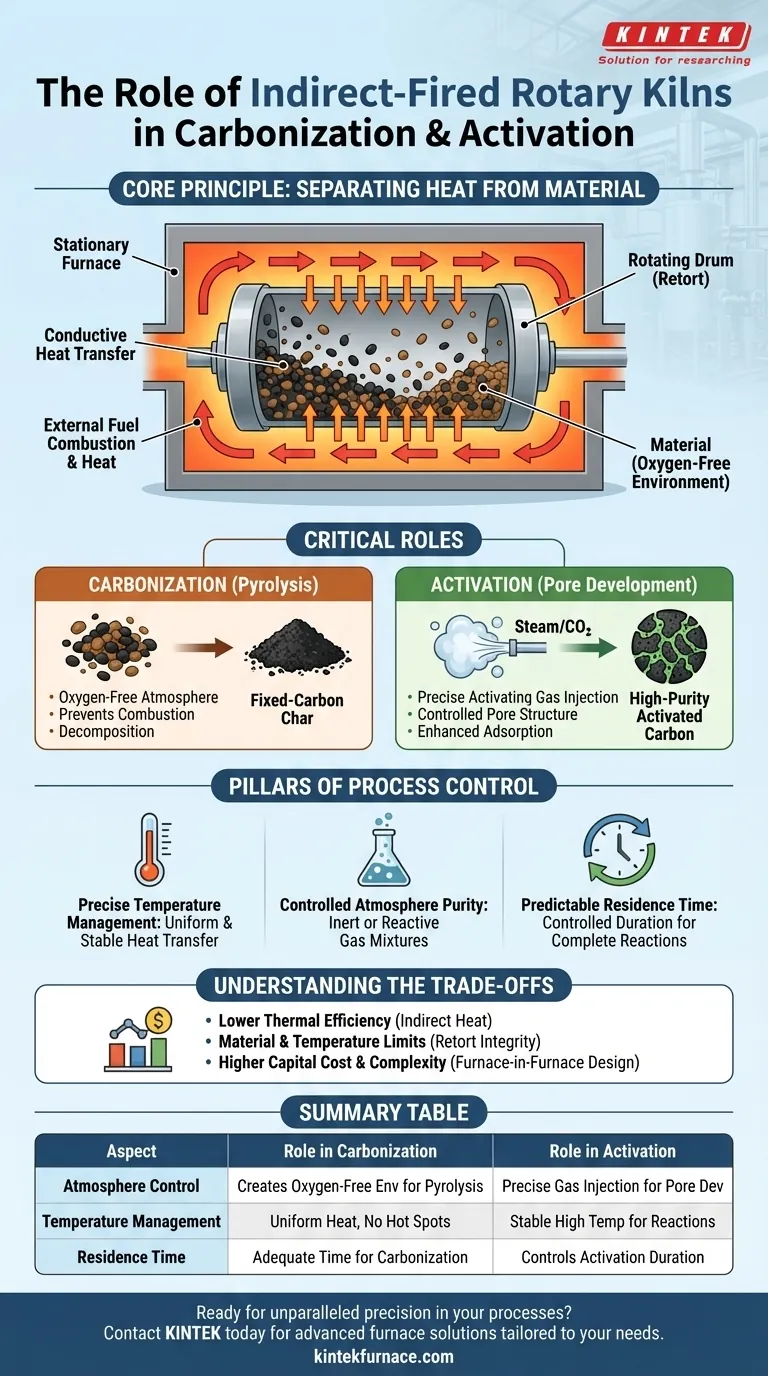

El Principio Central: Separar el Calor del Material

Para comprender el papel del horno, primero debe entender su principio fundamental de diseño: la separación deliberada de la fuente de calor del material del proceso.

Cómo Funciona un Horno de Calentamiento Indirecto

Un horno rotatorio de calentamiento indirecto consta de un tambor giratorio (la retorta) que está completamente encerrado dentro de un horno estacionario más grande.

El combustible se quema dentro del horno exterior, calentando el exterior del tambor giratorio. Este calor se transfiere por conducción a través de la pared del tambor al material que cae en su interior. Este diseño asegura que el material nunca entre en contacto con la llama o los subproductos de la combustión.

Por Qué la Separación es Crítica para la Carbonización

La carbonización es una forma de pirólisis: la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte o con escasez de oxígeno.

Si el material carbonoso estuviera expuesto a los gases ricos en oxígeno de la combustión directa, simplemente se quemaría. El diseño del horno indirecto crea el entorno libre de oxígeno necesario, permitiendo que el material se descomponga, libere compuestos volátiles y forme un carbón fijo.

El Papel Esencial en la Activación

La activación es el proceso que desarrolla la vasta estructura de poros internos del carbón activado, dándole su potente capacidad de adsorción.

Esto se logra típicamente exponiendo el material carbonizado a un agente oxidante como vapor o dióxido de carbono a altas temperaturas. Un horno indirecto permite que estos gases activadores se inyecten en el tambor en concentraciones precisas, sin ser diluidos o contaminados por los gases de combustión externos, asegurando un desarrollo de poros constante y específico.

Los Pilares del Control de Procesos

La separación de atmósferas es la base sobre la cual se construyen otras ventajas críticas de control de procesos. Estas capacidades son la razón por la que esta tecnología es elegida para la transformación de materiales de alto valor.

Gestión Precisa de la Temperatura

Debido a que el horno se calienta externamente, la carcasa del tambor alcanza una temperatura uniforme y estable. Esto proporciona una transferencia de calor extremadamente consistente y suave a toda la cama de material, previniendo puntos calientes y asegurando una calidad uniforme del producto.

Pureza de la Atmósfera Controlada

El entorno interno sellado otorga a los operadores un control total. Puede llenarse con un gas inerte como nitrógeno para una carbonización pura, o una mezcla de gas reactivo específica (como vapor) para una activación controlada. Este nivel de pureza es imposible en un sistema de calentamiento directo.

Tiempo de Residencia Predecible

Como todos los hornos rotatorios, la combinación de la velocidad de rotación del tambor y su ángulo de inclinación determina con precisión el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro de la zona calentada. Esto asegura que las reacciones de carbonización o activación lleguen a completarse.

Comprender las Compensaciones

Aunque es ideal para procesos de alto control, el diseño de calentamiento indirecto conlleva compensaciones inherentes que deben considerarse.

Eficiencia Térmica

Transferir calor a través de la pared metálica gruesa de un tambor giratorio es inherentemente menos eficiente que hacer pasar gases de combustión calientes directamente a través de la cama de material. Esto puede llevar a un mayor consumo de combustible en comparación con las alternativas de calentamiento directo para un rendimiento determinado.

Limitaciones de Material y Temperatura

El tambor giratorio está sometido a inmensas tensiones térmicas y mecánicas. Esto requiere el uso de aleaciones caras y de alto rendimiento y establece un techo práctico para las temperaturas máximas de proceso alcanzables, que están dictadas por la integridad del material de la retorta.

Costo de Capital y Complejidad

El diseño de "horno dentro de un horno" es mecánicamente más complejo que un horno de calentamiento directo. Esto generalmente resulta en una mayor inversión de capital inicial y requisitos de mantenimiento más exigentes.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno rotatorio de calentamiento indirecto depende enteramente de los requisitos de su producto final y del nivel de control de proceso que necesita.

- Si su enfoque principal es producir carbón vegetal o carbón activado de alta pureza: El control atmosférico absoluto que ofrece un horno indirecto es esencial y no negociable.

- Si su enfoque principal es desarrollar una estructura de poros específica para la adsorción: La capacidad de gestionar con precisión la concentración de gas activador hace que un horno indirecto sea la opción superior.

- Si su enfoque principal es el secado simple a granel o la reducción de volumen (no la carbonización): La mayor eficiencia térmica y el menor costo de un horno de calentamiento directo pueden ser una solución más práctica.

En última instancia, elegir un horno de calentamiento indirecto es una inversión en el control de procesos para lograr un nivel de calidad del producto que otros métodos no pueden garantizar.

Tabla Resumen:

| Aspecto | Función en la Carbonización | Función en la Activación |

|---|---|---|

| Control de Atmósfera | Crea un entorno libre de oxígeno para la pirólisis, previniendo la combustión y formando carbón fijo. | Permite la inyección precisa de gases activadores (ej. vapor) sin contaminación para un desarrollo de poros específico. |

| Gestión de Temperatura | Proporciona una transferencia de calor uniforme, previniendo puntos calientes y asegurando una descomposición material consistente. | Mantiene altas temperaturas estables para reacciones controladas, mejorando la formación de la estructura de poros. |

| Tiempo de Residencia | Asegura que el material pase el tiempo adecuado en la zona calentada para completar las reacciones de carbonización. | Controla la duración de la activación para optimizar las capacidades de adsorción y la calidad del producto. |

¿Listo para lograr una precisión inigualable en sus procesos de carbonización y activación? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a aplicaciones de laboratorio e industriales. Nuestra línea de productos —incluidos hornos mufla, tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD— está diseñada con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que esté produciendo carbón activado de alta pureza u optimizando transformaciones de materiales, nuestra experiencia garantiza un control y una eficiencia superiores. Contáctenos hoy para analizar cómo podemos elevar su proceso con soluciones confiables y personalizadas.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo funciona el conjunto de accionamiento de un horno rotatorio? Clave para un procesamiento térmico eficiente

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué contribuye a la larga vida útil de los hornos rotatorios? Factores clave para décadas de durabilidad

- ¿Cuáles son algunas aplicaciones industriales comunes de los hornos rotatorios? Explore soluciones de procesamiento a altas temperaturas

- ¿Qué papel juegan los hornos rotatorios en la producción y recuperación de catalizadores? Esenciales para la calcinación y el ciclo de vida sostenible de los catalizadores