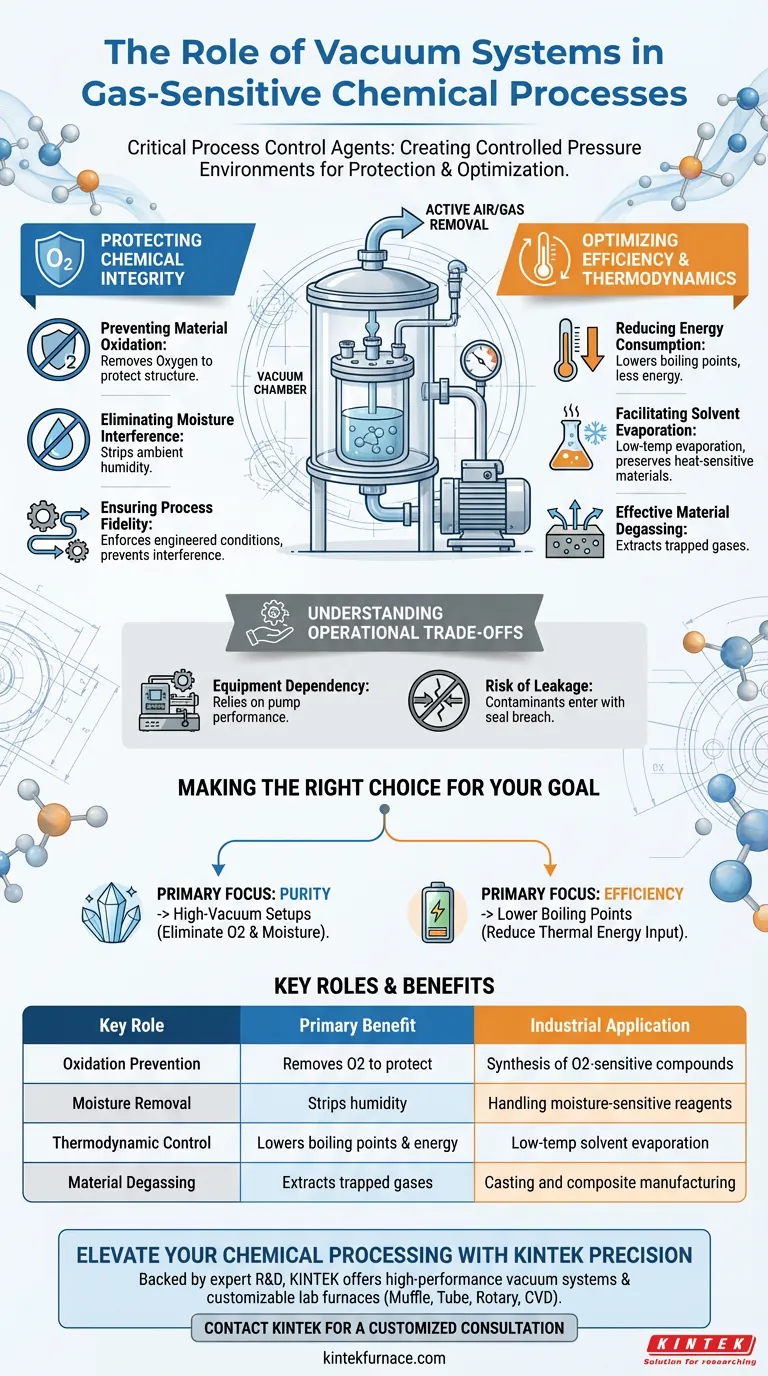

Los sistemas de vacío actúan como agentes críticos de control de procesos en entornos químicos complejos. Su función principal es eliminar activamente el aire o gases específicos para crear un entorno de presión controlada, lo cual es esencial para prevenir la degradación del material y optimizar las condiciones termodinámicas de una reacción.

Al eliminar la interferencia atmosférica, los sistemas de vacío protegen eficazmente los compuestos sensibles de la oxidación y reducen significativamente la energía térmica requerida para impulsar los procesos químicos.

Protección de la Integridad Química

Prevención de la Oxidación de Materiales

Para síntesis que involucran compuestos sensibles al oxígeno, la presencia de aire estándar es perjudicial. Los sistemas de vacío evacuan el recipiente de reacción para eliminar el oxígeno, previniendo eficazmente la oxidación de materiales y asegurando que la estructura química permanezca intacta.

Eliminación de la Interferencia de Humedad

Muchas reacciones químicas son muy sensibles a la humedad presente en la atmósfera. Al reducir la presión y eliminar el aire, los sistemas de vacío también eliminan la humedad ambiental, protegiendo los reactivos sensibles a la humedad de reacciones secundarias no deseadas.

Garantía de Fidelidad del Proceso

Los procesos químicos a menudo requieren un "camino predefinido" específico para obtener el resultado correcto. Los sistemas de vacío imponen las condiciones físicas y químicas necesarias, asegurando que la reacción proceda exactamente como se diseñó sin interferencia de variables ambientales.

Optimización de la Eficiencia y la Termodinámica

Reducción del Consumo de Energía

Uno de los beneficios más tangibles de un entorno de vacío es la reducción de los puntos de ebullición. Al reducir la presión del sistema, se reduce la energía requerida para impulsar los cambios de fase, como la evaporación.

Facilitación de la Evaporación de Disolventes

En procesos que requieren la eliminación de disolventes, el vacío permite que la evaporación ocurra a temperaturas mucho más bajas. Esto es crítico para preservar materiales sensibles al calor que podrían degradarse bajo el alto calor requerido a presión atmosférica.

Desgasificación Eficaz de Materiales

Los gases atrapados dentro de un material pueden comprometer sus propiedades finales. Los sistemas de vacío proporcionan la presión negativa necesaria para extraer estos gases atrapados del material a granel, un proceso conocido como desgasificación de materiales.

Comprensión de las Compensaciones Operativas

Dependencia del Equipo

La dependencia de sistemas de vacío introduce una capa de complejidad mecánica. El proceso se vuelve completamente dependiente de la capacidad de la bomba para mantener el "entorno de presión controlada".

Riesgo de Fugas

Debido a que el sistema opera por debajo de la presión atmosférica, cualquier rotura en el sello introduce contaminantes en lugar de permitir que el material salga. Una fuga menor puede reintroducir oxígeno o humedad, comprometiendo inmediatamente el camino predefinido de la reacción.

Tomando la Decisión Correcta para su Objetivo

Para determinar cómo aprovechar mejor la tecnología de vacío en su proceso específico, considere sus restricciones principales:

- Si su enfoque principal es la Pureza: Utilice configuraciones de alto vacío para eliminar completamente el oxígeno y la humedad, previniendo la oxidación y las reacciones secundarias.

- Si su enfoque principal es la Eficiencia: Implemente sistemas de vacío para reducir los puntos de ebullición de los disolventes, reduciendo significativamente la entrada de energía térmica requerida para la evaporación.

Los sistemas de vacío no se tratan solo de eliminar el aire; son una herramienta para la ingeniería de precisión del entorno físico para garantizar el éxito químico.

Tabla Resumen:

| Rol Clave | Beneficio Principal | Aplicación Industrial |

|---|---|---|

| Prevención de Oxidación | Elimina O2 para proteger estructuras químicas | Síntesis de compuestos sensibles al oxígeno |

| Eliminación de Humedad | Elimina la humedad ambiental para detener reacciones secundarias | Manejo de reactivos sensibles a la humedad |

| Control Termodinámico | Reduce puntos de ebullición y consumo de energía | Evaporación de disolventes a baja temperatura |

| Desgasificación de Materiales | Extrae gases atrapados de materiales a granel | Fabricación de fundición y compuestos |

Mejore su Procesamiento Químico con la Precisión KINTEK

No permita que la interferencia atmosférica comprometa la integridad de su material. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de alta temperatura personalizables para laboratorio, incluidos sistemas Muffle, Tube, Rotary y CVD, diseñados para cumplir con sus requisitos ambientales más exigentes. Ya sea que necesite prevenir la oxidación u optimizar la eficiencia térmica, nuestro equipo técnico está listo para diseñar la solución perfecta para su laboratorio.

¿Listo para lograr una fidelidad de proceso superior? ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Referencias

- Mithun Prakash Ravikumar, Sakar Mohan. Iron Nitride‐Derived In Situ <i>N</i>‐doped Fe<sub>2</sub>O<sub>3</sub> Nanoaggregates with Optimized Band Structure for Solar‐Driven Photocatalytic Water Splitting. DOI: 10.1002/asia.202500484

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cuáles son las tres categorías de hornos de revenido al vacío? Elija el que mejor se adapte a sus piezas

- ¿Cuáles son los pasos generales para operar un horno de vacío? Domine el tratamiento térmico sin contaminantes

- ¿Qué ventajas ofrece un horno de secado al vacío? Preservación de la estructura y la capacidad de adsorción del carbón activado

- ¿Qué es el tratamiento térmico al vacío y por qué es importante en la fabricación mecánica? Mejore el rendimiento y la vida útil de los componentes

- ¿Cuál es la temperatura de un horno de vacío? Logre un procesamiento térmico de alta pureza

- ¿Qué métodos de calentamiento están disponibles para los hornos de grafitización al vacío? Explicación de la calefacción por inducción frente a la calefacción por resistencia

- ¿Cómo contribuyen los hornos de vacío a la eficiencia energética? Desbloquee ahorros de costos y un rendimiento superior

- ¿Cómo funciona el tratamiento térmico al vacío? Logre materiales más limpios y fuertes con precisión