Un horno mufla de alta temperatura sirve como herramienta definitiva para la transformación de fases y la purificación en la síntesis verde de nanopartículas de Dióxido de Titanio (TiO2). Su función principal es ejecutar la etapa crítica de recocido, típicamente a temperaturas alrededor de 400°C. Este tratamiento térmico es responsable de convertir el material precursor inicial en una estructura cristalina estable, al tiempo que elimina simultáneamente los residuos orgánicos derivados del proceso de síntesis.

El horno mufla impulsa la transición esencial de un precursor amorfo y rico en materia orgánica a una fase de anatasa pura y cristalina. Al proporcionar un entorno controlado de alta temperatura, asegura que las nanopartículas finales posean la integridad estructural y la pureza necesarias para su aplicación.

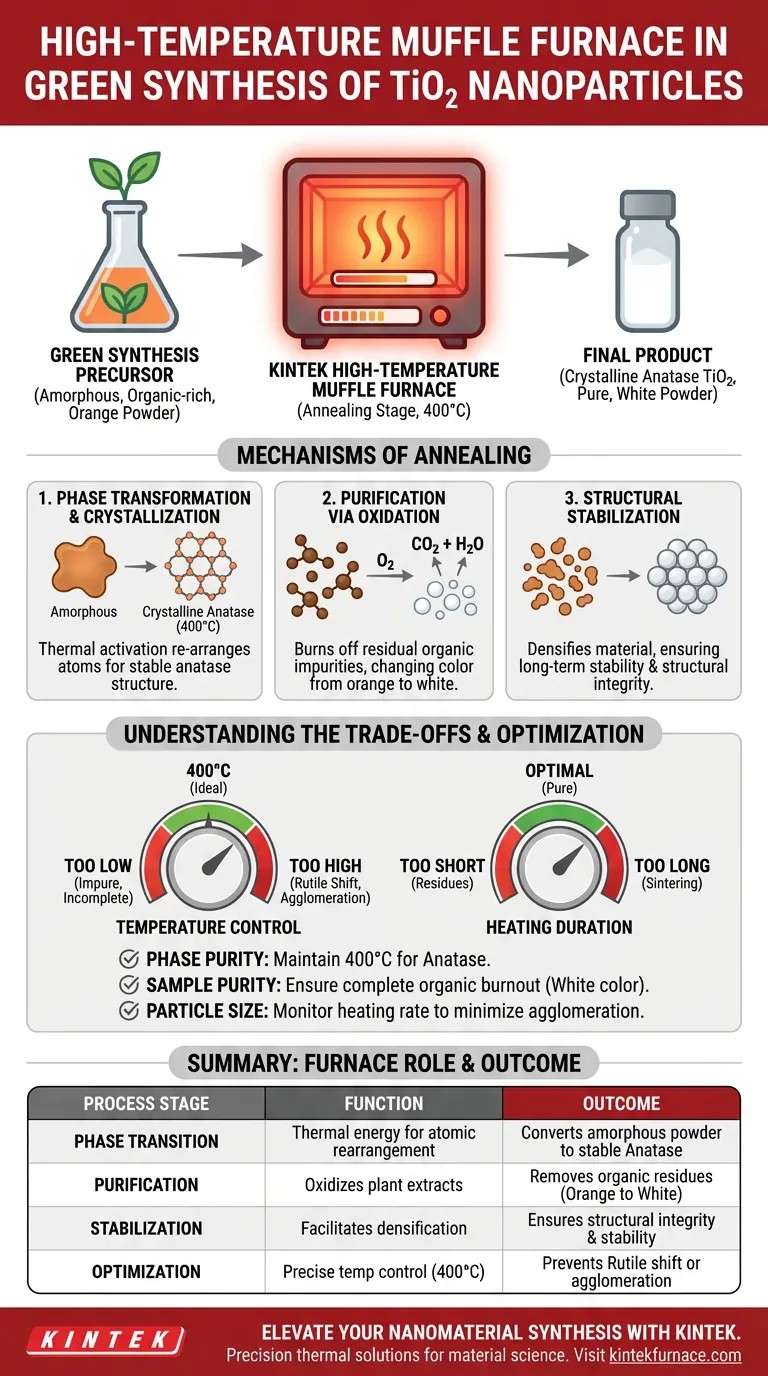

El Mecanismo de Recocido en la Síntesis Verde

El método de síntesis verde utiliza típicamente extractos de plantas, lo que deja el material inicial en un estado de transición. El horno mufla actúa como catalizador para dos cambios físicos y químicos importantes.

1. Transformación de Fases y Cristalización

El producto inicial obtenido de la síntesis verde es a menudo un polvo amorfo de tonalidad anaranjada.

Someter este polvo a aproximadamente 400°C en el horno mufla proporciona la energía de activación térmica requerida para la cristalización.

Este tratamiento térmico facilita la reorganización de los átomos, transformando el polvo en la fase de anatasa, una forma cristalina específica y muy estable de Dióxido de Titanio.

2. Purificación por Oxidación

La síntesis verde se basa en agentes biológicos, como extractos de plantas, para reducir y estabilizar los iones metálicos. Sin embargo, estos compuestos orgánicos permanecen dentro del polvo precursor.

El entorno de alta temperatura del horno mufla quema eficazmente estas impurezas orgánicas residuales.

Este proceso de purificación es observable visualmente; a medida que la materia orgánica se elimina y ocurre la cristalización, el polvo cambia de color de naranja a blanco.

3. Estabilización Estructural

Más allá de los simples cambios de fase, el horno asegura la estabilidad a largo plazo de la nanopartícula.

El proceso de recocido densifica el material y mejora su integridad estructural.

Sin este paso, las nanopartículas probablemente permanecerían inestables y retendrían contaminantes orgánicos distintos que podrían interferir con sus propiedades ópticas o catalíticas.

Comprender las Compensaciones

Si bien el horno mufla es indispensable, se requiere un control preciso de los parámetros de operación para evitar comprometer el material.

Sensibilidad a la Temperatura y Control de Fases

La temperatura debe mantenerse estrictamente alrededor del punto de ajuste objetivo (por ejemplo, 400°C).

Si la temperatura es demasiado baja, las impurezas orgánicas pueden no descomponerse por completo, lo que resulta en una menor pureza y una transición incompleta a la fase cristalina.

Por el contrario, temperaturas excesivas (a menudo significativamente superiores a 600°C, como se observa en los principios generales de calcinación) pueden inducir una transición de fase de anatasa a rutilo, lo que puede no ser deseado dependiendo de la aplicación prevista.

Uniformidad frente a Aglomeración

El horno asegura una transferencia de calor uniforme, lo cual es crítico para una cristalización consistente en toda la muestra.

Sin embargo, la exposición prolongada a altas temperaturas puede, en ocasiones, provocar la sinterización de las partículas, haciendo que se agrupen (aglomeren). Esto reduce el área superficial efectiva de las nanopartículas, disminuyendo potencialmente su reactividad.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia del horno mufla en su proceso de síntesis, alinee su tratamiento térmico con sus objetivos específicos.

- Si su enfoque principal es la Pureza de Fases (Anatasa): Mantenga estrictamente la temperatura de recocido a 400°C para asegurar la estructura de anatasa sin arriesgarse a un cambio a la fase de rutilo.

- Si su enfoque principal es la Pureza de la Muestra: Asegúrese de que la duración del proceso de recocido sea suficiente para oxidar completamente todos los residuos orgánicos de origen vegetal, lo que se confirma con el cambio completo de color a blanco.

- Si su enfoque principal es el Tamaño de Partícula: Supervise cuidadosamente la velocidad de calentamiento y la duración para lograr la cristalización minimizando el tiempo disponible para que las partículas se sincericen y aglomeren.

El horno mufla no es simplemente un dispositivo de calentamiento; es el guardián que determina la pureza final, el color y la identidad cristalina de sus nanopartículas de Dióxido de Titanio.

Tabla Resumen:

| Etapa del Proceso | Función del Horno Mufla | Resultado del Tratamiento Térmico |

|---|---|---|

| Transición de Fases | Proporciona energía térmica para la reorganización atómica | Convierte el polvo amorfo en la fase estable de Anatasa |

| Purificación | Oxida y quema los extractos vegetales biológicos | Elimina residuos orgánicos, cambiando el color de naranja a blanco |

| Estabilización | Facilita la densificación del material | Asegura la integridad estructural y la estabilidad a largo plazo de las nanopartículas |

| Optimización | Control preciso de la temperatura (típicamente 400°C) | Evita cambios no deseados a la fase de Rutilo o aglomeración de partículas |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre una síntesis exitosa y un experimento fallido. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para las exigentes demandas de la ciencia de materiales. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

Ya sea que esté refinando protocolos de síntesis verde o escalando la producción de Dióxido de Titanio, los hornos de alta temperatura KINTEK brindan la uniformidad y el control que necesita para lograr una pureza de fase perfecta en todo momento.

¿Listo para optimizar sus procesos térmicos? Póngase en contacto con nuestros especialistas de laboratorio hoy mismo para encontrar el horno ideal para su aplicación.

Guía Visual

Referencias

- Archana Rana, Shailesh Narain Sharma. Multifaceted properties of TiO<sub>2</sub> nanoparticles synthesized using <i>Mangifera indica</i> and <i>Azadirachta indica</i> plant extracts: antimicrobial, antioxidant, and non-linear optical activity investigation for sustainable agricultural applica. DOI: 10.1039/d3ma00414g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de laboratorio en la estabilización de nanofibras de lignina? Desbloquea el entrecruzamiento térmico de precisión

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura para cerámicas de γ-Y1.5Yb0.5Si2O7? Sinterización y densificación óptimas

- ¿Qué condiciones proporciona un horno mufla para la prueba de oxidación de SLG/Cu? Logre una evaluación precisa del grafeno

- ¿Qué papel juega un horno mufla en la activación del catalizador Fe-TiO2? Lograr una transformación de fase precisa

- ¿Cuál es el papel de un horno mufla en la calcinación del catalizador Co@BaAl2O4-x? Pasos clave para una síntesis de precisión

- ¿Qué es un horno de resistencia tipo caja y para qué se utiliza? Descubra las Soluciones de Calentamiento de Precisión

- ¿Cuáles son las clasificaciones de los hornos de mufla basados en controladores? Elija el control adecuado para su laboratorio

- ¿Qué rango de temperatura puede alcanzar un horno mufla estándar? Encuentre su rango de calor ideal