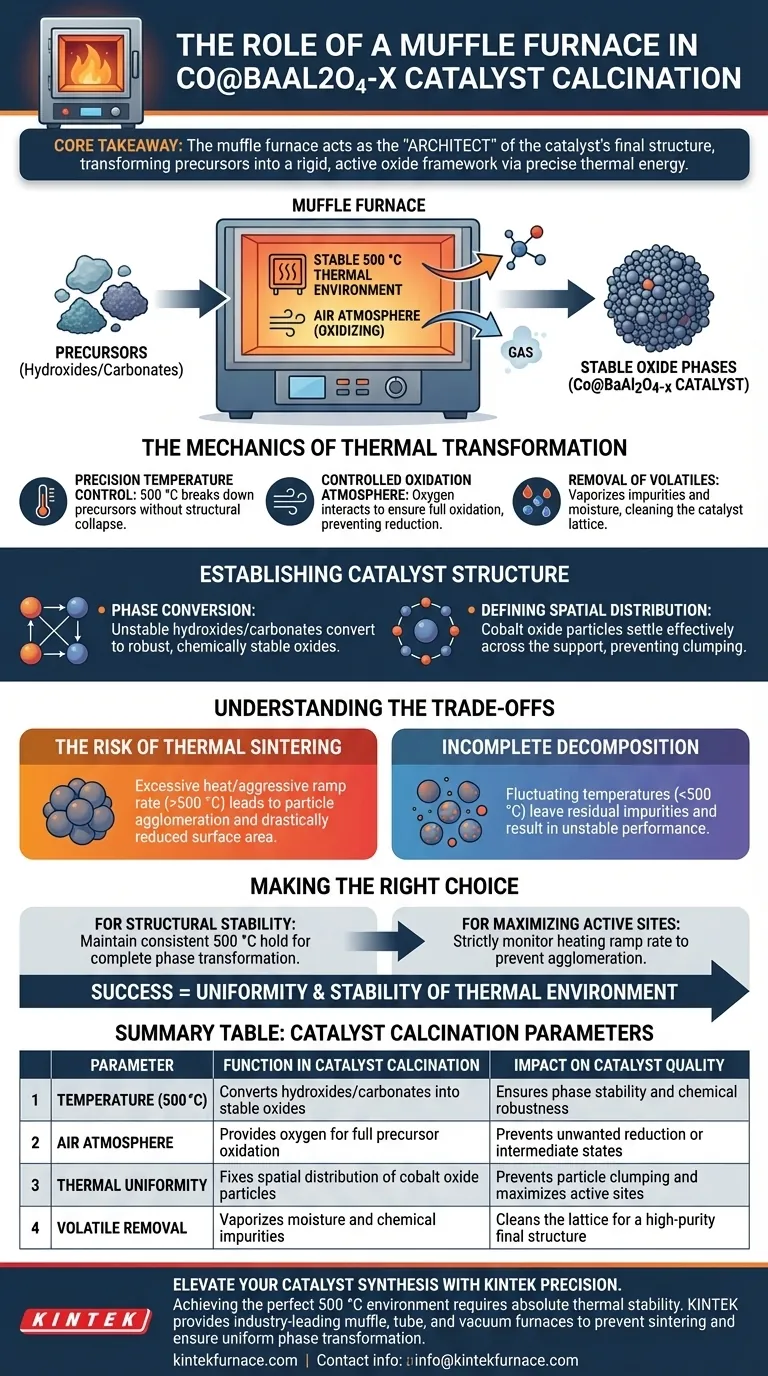

El papel principal de un horno mufla en este proceso es proporcionar un entorno térmico estable y controlado a 500 °C en atmósfera de aire. Este tratamiento térmico específico convierte los precursores inestables de hidróxido o carbonato, resultantes de la coprecipitación, en fases de óxido térmicamente estables. Más allá del simple secado, este paso impulsa las reacciones químicas necesarias para eliminar impurezas volátiles y fija la distribución espacial de las partículas de óxido de cobalto sobre el soporte de óxido de bario-aluminio.

Conclusión principal: El horno mufla actúa como el "arquitecto" de la estructura final del catalizador. Al aplicar energía térmica precisa en una atmósfera oxidante, transforma los precursores químicos crudos en un marco de óxido rígido y activo con la disposición espacial correcta requerida para el rendimiento catalítico.

La Mecánica de la Transformación Térmica

Control de Temperatura de Precisión

El horno mufla mantiene una temperatura rigurosa de 500 °C. Este nivel específico de energía térmica está calibrado para ser lo suficientemente alto como para descomponer los precursores, pero lo suficientemente controlado como para evitar el colapso de la estructura del material.

Atmósfera de Oxidación Controlada

El proceso ocurre específicamente bajo una "atmósfera de aire". El horno mufla permite que el oxígeno interactúe con la muestra, asegurando que los precursores se oxiden completamente en lugar de reducirse o permanecer en un estado intermedio.

Eliminación de Volátiles

Durante la coprecipitación, diversas impurezas y humedad quedan atrapadas en el sólido. El horno proporciona el impulso térmico necesario para vaporizar estos componentes volátiles, limpiando eficazmente la red del catalizador antes de que se fije la estructura final.

Establecimiento de la Estructura del Catalizador

Conversión de Fase

La materia prima entra en el horno como hidróxidos o carbonatos, que son químicamente inestables para esta aplicación. El tratamiento térmico impulsa una reacción en fase sólida que convierte estos compuestos en óxidos robustos (Co@BaAl2O4-x), que son químicamente estables y listos para su funcionamiento.

Definición de la Distribución Espacial

Esta es, posiblemente, la función más crítica. A medida que los precursores se descomponen, las especies de cobalto se depositan sobre el soporte. El calor constante del horno asegura que las partículas de óxido de cobalto se distribuyan eficazmente sobre el soporte de óxido de bario-aluminio, en lugar de agruparse aleatoriamente.

Comprensión de los Compromisos

El Riesgo de Sinterización Térmica

Si bien el calor es necesario para la formación, el calor excesivo o la falta de control pueden provocar la sinterización. Si la temperatura excede significativamente los 500 °C óptimos o la velocidad de calentamiento es demasiado agresiva, las partículas pueden aglomerarse, reduciendo drásticamente el área superficial y la actividad catalítica.

Descomposición Incompleta

Por el contrario, si la temperatura fluctúa por debajo del objetivo o la duración es insuficiente, los precursores de hidróxido o carbonato pueden no descomponerse por completo. Esto deja impurezas residuales en la red, lo que resulta en un catalizador inestable con un rendimiento impredecible.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la síntesis de catalizadores Co@BaAl2O4-x, considere los siguientes parámetros:

- Si su enfoque principal es la Estabilidad Estructural: Asegúrese de que el horno mantenga una retención constante a 500 °C para garantizar la transformación completa de fase de los hidróxidos en óxidos robustos.

- Si su enfoque principal es Maximizar los Sitios Activos: controle estrictamente la velocidad de rampa de calentamiento para evitar la aglomeración rápida, asegurando que las partículas de óxido de cobalto permanezcan bien dispersas en el soporte.

El éxito depende no solo de alcanzar los 500 °C, sino de la uniformidad y estabilidad del entorno térmico proporcionado por el horno.

Tabla Resumen:

| Parámetro | Función en la Calcinación del Catalizador | Impacto en la Calidad del Catalizador |

|---|---|---|

| Temperatura (500 °C) | Convierte hidróxidos/carbonatos en óxidos estables | Asegura la estabilidad de fase y la robustez química |

| Atmósfera de Aire | Proporciona oxígeno para la oxidación completa del precursor | Evita la reducción no deseada o los estados intermedios |

| Uniformidad Térmica | Fija la distribución espacial de las partículas de óxido de cobalto | Evita la aglomeración de partículas y maximiza los sitios activos |

| Eliminación de Volátiles | Vaporiza la humedad y las impurezas químicas | Limpia la red para una estructura final de alta pureza |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

Lograr el entorno perfecto de 500 °C para los catalizadores Co@BaAl2O4-x requiere más que solo calor: requiere una estabilidad térmica absoluta. KINTEK proporciona hornos mufla, hornos de tubo y sistemas de vacío líderes en la industria, diseñados para prevenir la sinterización y garantizar una transformación de fase uniforme.

Respaldados por I+D y fabricación de expertos, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de síntesis química. No comprometa su actividad catalítica: contacte a nuestros expertos hoy mismo para encontrar la solución térmica ideal para su laboratorio.

Guía Visual

Referencias

- Pei Xiong, Molly Meng‐Jung Li. Efficient Low‐temperature Ammonia Cracking Enabled by Strained Heterostructure Interfaces on Ru‐free Catalyst. DOI: 10.1002/adma.202502034

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la calcinación de la zeolita natural? Optimice sus estudios de adsorción hoy mismo

- ¿Qué tan precisa es la regulación de temperatura en los hornos de resistencia de alta temperatura tipo caja? Logre una precisión superior en el tratamiento térmico

- ¿Qué papel juega un horno mufla en el pretratamiento de cáscaras de huevo? Optimice la producción de CaO con una calcinación precisa

- ¿Qué hace que los hornos mufla sean particularmente útiles para materiales sensibles? Garantice precisión, pureza y protección

- ¿Cuál es la función de un horno mufla en la producción de nanopartículas de sílice alfa cristobalita? Recocido de precisión a 900 °C

- ¿Qué papel juega un horno de resistencia en el tratamiento de la aleación de magnesio ZK61? Dominando la homogeneización y la microestructura

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Cuál es la reputación de los hornos de caja en términos de calidad y fiabilidad? Confiado durante décadas en aplicaciones de alto riesgo