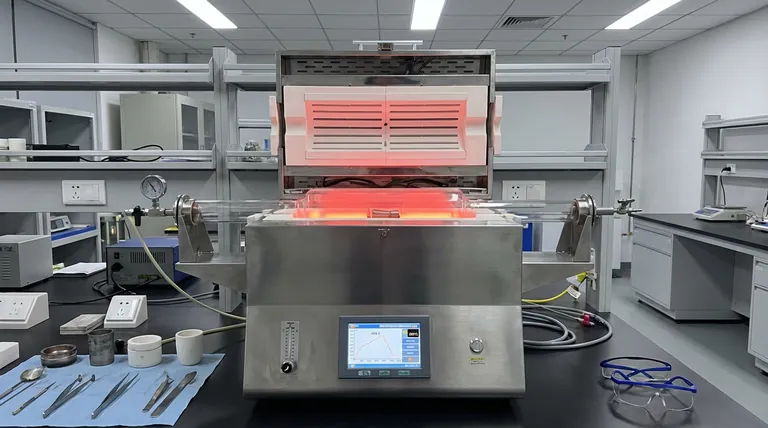

Un horno tubular de laboratorio funciona como el entorno de control crítico para el tratamiento térmico posterior a la sinterización de aleaciones de Níquel-Titanio-Cobre (NiTiCu). Facilita un proceso de envejecimiento preciso en dos pasos, típicamente a 850 °C y 500 °C, para transformar el material sinterizado en bruto en una aleación funcional con propiedades mecánicas optimizadas.

Al controlar las velocidades de calentamiento, las velocidades de enfriamiento y los tiempos de mantenimiento, el horno proporciona las condiciones termodinámicas exactas requeridas para precipitar fases internas como Ni3Ti y NiTi2. Este proceso es esencial para aliviar las tensiones de sinterización y activar las características de memoria de forma de la aleación.

Control de Precisión de Parámetros Térmicos

Para lograr las propiedades de material deseadas en las aleaciones NiTiCu, el simple calentamiento es insuficiente; el perfil térmico específico es primordial.

Protocolos de Envejecimiento en Dos Pasos

El horno tubular permite la ejecución de ciclos térmicos complejos, específicamente un proceso de envejecimiento en dos pasos. La referencia principal destaca un protocolo que implica un tratamiento a 850 °C seguido de una etapa secundaria a 500 °C.

Regulación de las Velocidades de Calentamiento y Enfriamiento

El horno debe admitir cambios de temperatura rápidos y controlados. Para las aleaciones NiTiCu, a menudo se utiliza una velocidad de calentamiento y enfriamiento de 100 °C/min.

El control preciso de estas velocidades evita el choque térmico y garantiza que el material alcance el equilibrio de temperatura necesario de manera eficiente.

Ingeniería Microestructural

La profunda necesidad abordada por el horno tubular es la manipulación de la microestructura interna de la aleación. Aquí es donde se determinan realmente las propiedades físicas del material.

Precipitación de Fases Críticas

La energía térmica proporcionada por el horno impulsa la precipitación de fases internas específicas, notablemente Ni3Ti y NiTi2.

La presencia y distribución de estas fases son lo que diferencia una aleación de memoria de forma de alto rendimiento de un metal estándar. El horno crea el entorno termodinámico necesario para que ocurran estos cambios estructurales químicos.

Eliminación de Tensiones Internas

La sinterización —el proceso de compactación y formación de la aleación— deja tensiones residuales significativas.

El proceso de tratamiento térmico actúa como un mecanismo de alivio de tensiones. Al mantener temperaturas específicas, el horno permite que la microestructura se ajuste, eliminando efectivamente las tensiones de sinterización que de otro modo podrían provocar fallos mecánicos o un rendimiento deficiente.

Comprensión de los Compromisos

Si bien el horno tubular es una herramienta poderosa, lograr los resultados correctos requiere la gestión de variables específicas y posibles peligros.

El Riesgo de Cinética Incorrecta

Las velocidades específicas mencionadas (por ejemplo, 100 °C/min) no son arbitrarias. Si el horno no puede mantener estas velocidades de rampa, la cinética de precipitación cambiará.

Un calentamiento o enfriamiento lento puede dar lugar a tamaños o distribuciones de fase que no admitan el efecto de memoria de forma deseado.

Sensibilidad Termodinámica

El proceso se basa en llevar el material de un estado de no equilibrio hacia un equilibrio deseado.

Las fluctuaciones en la estabilidad de la "zona caliente" del horno pueden provocar una evolución microestructural desigual. Esto subraya la necesidad de un horno capaz de mantener un campo térmico estrictamente uniforme durante los tiempos de mantenimiento.

Tomar la Decisión Correcta para su Objetivo

La configuración específica que emplee en el horno tubular debe regirse por las propiedades finales que desee diseñar en la aleación NiTiCu.

- Si su enfoque principal es la Optimización de la Memoria de Forma: Priorice la formación precisa de las fases Ni3Ti y NiTi2 adhiriéndose estrictamente a las temperaturas de envejecimiento en dos pasos (850 °C y 500 °C).

- Si su enfoque principal es la Integridad Estructural: Concéntrese en los tiempos de mantenimiento para garantizar una difusión completa en estado sólido, lo que maximiza la eliminación de las tensiones residuales de sinterización.

- Si su enfoque principal es la Consistencia del Proceso: Asegúrese de que su horno esté calibrado para ofrecer velocidades de rampa exactas (por ejemplo, 100 °C/min), ya que las desviaciones aquí alterarán la cinética de precipitación fundamental.

El horno tubular de laboratorio no es solo un elemento calefactor; es el instrumento que define la vida útil y el rendimiento de la aleación a través de un riguroso control termodinámico.

Tabla Resumen:

| Parámetro | Configuración Típica | Función en el Tratamiento NiTiCu |

|---|---|---|

| Fase de Envejecimiento 1 | 850°C | Alivia las tensiones de sinterización e inicia la difusión |

| Fase de Envejecimiento 2 | 500°C | Impulsa la precipitación de las fases Ni3Ti y NiTi2 |

| Velocidad de Rampa Térmica | 100°C/min | Asegura una cinética de precipitación óptima |

| Control de Atmósfera | Controlada/Vacío | Previene la oxidación durante ciclos de alta temperatura |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un metal estándar y una aleación de memoria de forma de alto rendimiento. KINTEK proporciona hornos tubulares de laboratorio líderes en la industria, diseñados para cumplir con las rigurosas demandas del tratamiento térmico de NiTiCu.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables a sus perfiles térmicos y requisitos de velocidad de rampa específicos. Ya sea que esté optimizando la precipitación de fases o asegurando la integridad estructural, nuestras soluciones de alta temperatura brindan la estabilidad termodinámica que necesita.

¿Listo para lograr un rendimiento superior de la aleación? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Referencias

- Diana C. Cirstea, Ernst Kozeschnik. Thermodynamic and Kinetic Simulations Used for the Study of the Influence of Precipitates on Thermophysical Properties in NiTiCu Alloys Obtained by Spark Plasma Sintering. DOI: 10.3390/nano14050461

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería