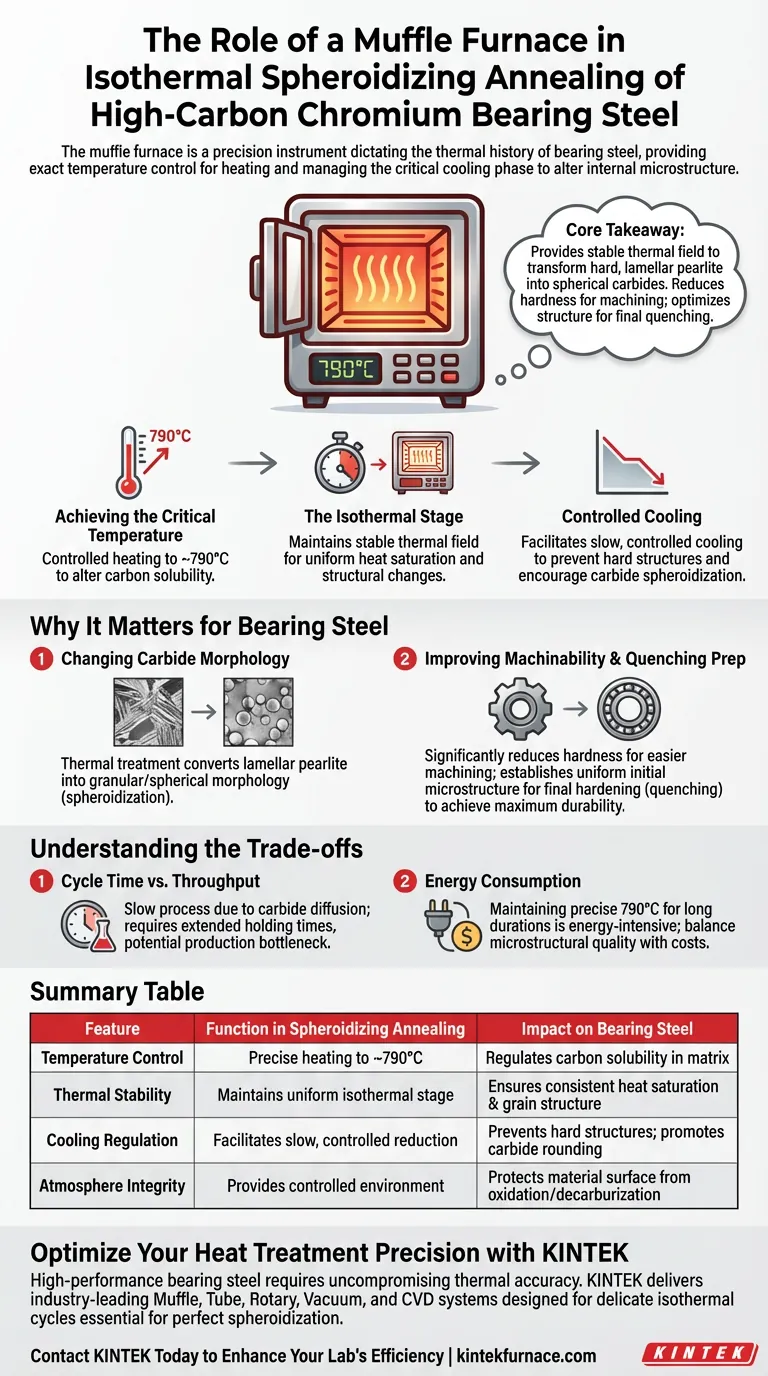

El horno mufla sirve como el instrumento de precisión que dicta el historial térmico del acero al cromo para rodamientos de alto carbono. Proporciona el control exacto de la temperatura necesario para calentar el material a aproximadamente 790°C y gestiona la fase crítica de enfriamiento requerida para alterar la microestructura interna del acero.

Conclusión Clave El horno mufla proporciona el campo térmico estable necesario para transformar la perlita dura y laminar en carburos esféricos. Este cambio estructural específico reduce la dureza para facilitar el mecanizado y optimiza la estructura interna del acero para el temple final.

La Mecánica de la Transformación Microestructural

Alcanzando la Temperatura Crítica

El horno actúa como un entorno controlado para calentar muestras a un objetivo específico, típicamente alrededor de 790°C.

Este calentamiento preciso es el primer paso para alterar la solubilidad del carbono dentro de la matriz de acero.

La Etapa Isotérmica

Una vez alcanzada la temperatura objetivo, el horno mufla mantiene un campo térmico estable.

Este tiempo de mantenimiento asegura que el calor sature el material de manera uniforme, eliminando gradientes de temperatura que podrían conducir a cambios estructurales desiguales.

Enfriamiento Controlado

La característica definitoria del horno mufla en este contexto es su capacidad para regular la curva de enfriamiento.

En lugar de permitir que el acero se enfríe rápidamente, el horno facilita una reducción de temperatura lenta y controlada. Esta velocidad de enfriamiento específica evita la reformación de estructuras duras y fomenta la transformación deseada de carburos.

Por Qué Este Proceso Importa para el Acero de Rodamientos

Cambiando la Morfología de los Carburos

El objetivo químico principal de este proceso es la esferoidización.

El tratamiento térmico convierte los carburos de una estructura de perlita laminar en forma de placa a una morfología granular o esférica.

Mejorando la Mecanizabilidad

El acero al cromo para rodamientos de alto carbono es naturalmente extremadamente duro y difícil de conformar.

Al transformar los carburos en esferas, el tratamiento del horno mufla reduce significativamente la dureza del material, haciéndolo más blando y mucho más fácil de mecanizar en componentes de rodamientos.

Preparación para el Temple Final

Este proceso de recocido es un paso preparatorio, no el tratamiento final.

Establece una microestructura inicial adecuada y uniforme. Esto asegura que cuando el acero se someta a su endurecimiento final (temple), logre la máxima durabilidad y fiabilidad posibles.

Comprendiendo las Compensaciones

Tiempo de Ciclo vs. Rendimiento

El recocido de esferoidización isotérmica es inherentemente un proceso lento debido a la física de la difusión de carburos.

El horno mufla requiere tiempos de mantenimiento prolongados y velocidades de enfriamiento lentas, lo que puede crear un cuello de botella en la producción en comparación con métodos de tratamiento térmico más rápidos y menos precisos.

Consumo de Energía

Mantener una temperatura precisa de 790°C durante largos períodos consume mucha energía.

Debe equilibrar el estricto requisito de perfección microestructural contra los costos operativos de los ciclos prolongados del horno.

Optimizando Su Estrategia de Tratamiento Térmico

Para sacar el máximo provecho del proceso de recocido de esferoidización, alinee los parámetros de su horno con sus objetivos finales:

- Si su enfoque principal es la Eficiencia de Mecanizado: Priorice un ciclo de esferoidización completo para minimizar la dureza del material, lo que extiende la vida útil de sus herramientas de corte.

- Si su enfoque principal es la Durabilidad del Producto Final: Asegure que el campo térmico sea perfectamente uniforme para evitar estructuras de grano inconsistentes que podrían debilitar el rodamiento después del temple.

La precisión en el horno conduce al rendimiento en el campo.

Tabla Resumen:

| Característica | Función en el Recocido de Esferoidización | Impacto en el Acero de Rodamientos |

|---|---|---|

| Control de Temperatura | Calentamiento preciso a aprox. 790°C | Regula la solubilidad del carbono en la matriz |

| Estabilidad Térmica | Mantiene una etapa de mantenimiento isotérmico uniforme | Asegura una saturación de calor y una estructura de grano consistentes |

| Regulación de Enfriamiento | Facilita una reducción de temperatura lenta y controlada | Evita estructuras duras; promueve el redondeo de carburos |

| Integridad de la Atmósfera | Proporciona un entorno controlado | Protege la superficie del material de la oxidación/descarburación |

Optimice la Precisión de su Tratamiento Térmico con KINTEK

El acero para rodamientos de alto rendimiento requiere la precisión térmica inquebrantable que solo la ingeniería experta puede proporcionar. KINTEK ofrece sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD, todos diseñados para gestionar los delicados ciclos isotérmicos esenciales para una esferoidización perfecta.

Respaldados por nuestras capacidades de I+D y fabricación de élite, ofrecemos hornos de alta temperatura de laboratorio totalmente personalizables y adaptados a sus requisitos específicos de materiales. Ya sea que su objetivo sea mejorar la maquinabilidad o garantizar la durabilidad del producto final, nuestro equipo está listo para satisfacer sus necesidades únicas.

Contacte a KINTEK Hoy Mismo para Mejorar la Eficiencia de su Laboratorio

Guía Visual

Referencias

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de los hornos de mufla? Usos esenciales en laboratorios e industria

- ¿Qué es un horno de resistencia tipo caja y para qué se utiliza? Descubra las Soluciones de Calentamiento de Precisión

- ¿Por qué un horno mufla es esencial para la etapa final de la síntesis de nanopartículas de óxido de zinc puras y dopadas con cobre?

- ¿Cuál es la función de un horno de resistencia tipo caja en estudios de GFRP? Dominando la simulación de materiales a alta temperatura

- ¿Cuál es la función de un horno mufla de alta temperatura en la precalcinación de LATP? Reacciones esenciales en estado sólido

- ¿Por qué usar un horno mufla para sol-gel de TiO2? Logre un control de fase y pureza precisos

- ¿Cuáles son algunos usos generales de los hornos mufla? Esencial para el procesamiento limpio a alta temperatura

- ¿Qué factores influyen en el rango de precios de los hornos mufla? Principales impulsores y consejos para ahorrar costes