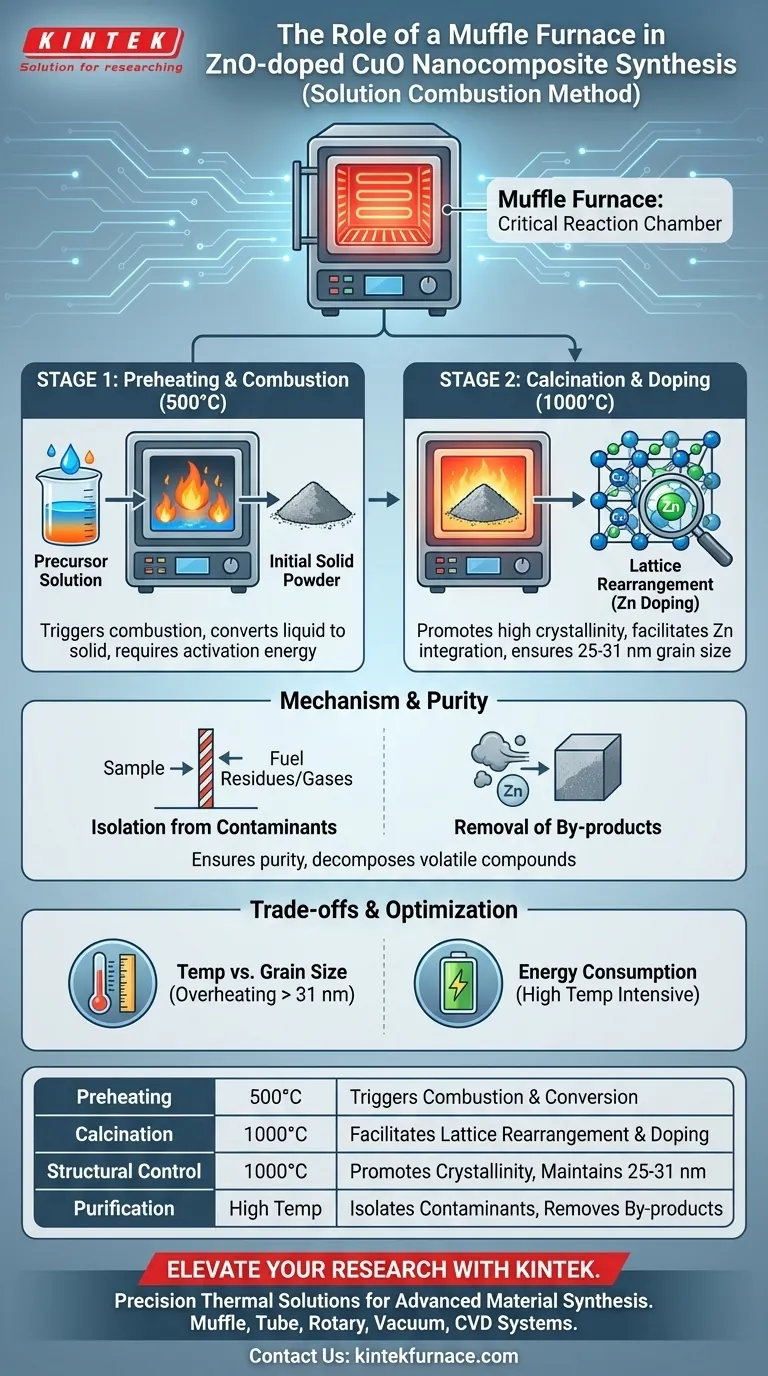

El horno mufla actúa como la cámara de reacción crítica para la síntesis de nanocompuestos de CuO dopado con ZnO mediante el método de combustión en solución. Proporciona un entorno de alta temperatura, precisamente aislado, dirigido específicamente a 500 °C para el precalentamiento y 1000 °C para la calcinación, para impulsar la transformación química de los precursores crudos a un nanomaterial terminado.

Al entregar energía térmica controlada, el horno mufla asegura la eliminación completa de los subproductos de la combustión y fuerza la reorganización de la red necesaria. Este tratamiento térmico es lo que permite que el zinc se dope exitosamente en la estructura del óxido de cobre, produciendo alta cristalinidad y tamaños de grano específicos entre 25 y 31 nm.

Impulsando la Transformación Química

Desencadenando la Reacción de Combustión

El papel inicial del horno mufla es proporcionar la energía de activación necesaria para iniciar la reacción. Al precalentar la solución a aproximadamente 500 °C, el horno desencadena el proceso de combustión.

Este rápido calentamiento hace que la solución se encienda, consumiendo el combustible y el oxidante. Este paso convierte los precursores líquidos en un polvo sólido, aunque inicialmente impuro.

Logrando Alta Cristalinidad

Después de la combustión inicial, el material entra en una fase de calcinación a una temperatura significativamente más alta, típicamente 1000 °C. El horno mufla mantiene este calor intenso para promover el crecimiento de los cristales.

Sin esta fase sostenida de alta temperatura, el material permanecería amorfo o mal estructurado. La energía térmica permite que los átomos migren y se asienten en una red cristalina altamente ordenada.

Facilitando la Reorganización de la Red

El objetivo específico de esta síntesis es el dopaje: insertar iones de Zinc (Zn) en la red de Óxido de Cobre (CuO). El entorno de 1000 °C proporcionado por el horno es esencial para la reorganización de la red.

Este proceso integra efectivamente los iones dopantes. El resultado es una estructura de nanocompuesto estable en lugar de una simple mezcla física de dos óxidos separados.

Mecanismo de Acción y Pureza

Aislamiento de Contaminantes

Una característica definitoria de un horno mufla es su capacidad para separar el objeto que se calienta de los subproductos de la propia fuente de calor.

En el contexto de los nanocompuestos, esto asegura que el CuO dopado con ZnO no se contamine con residuos de combustible o gases de los elementos calefactores. Este aislamiento es vital para mantener la pureza química requerida para aplicaciones semiconductoras o catalíticas.

Eliminación de Subproductos

El método de combustión en solución produce inherentemente subproductos volátiles. La fase de calcinación a alta temperatura quema efectivamente estos residuos.

El entorno del horno asegura que cualquier compuesto orgánico o nitrato restante se descomponga por completo. Esto deja un material de óxido puro con propiedades eléctricas y estructurales optimizadas.

Entendiendo los Compromisos

Temperatura vs. Tamaño de Grano

Si bien las altas temperaturas son necesarias para la cristalinidad y el dopaje, también inducen el crecimiento de los granos.

Si la temperatura del horno excede el rango óptimo o el tiempo de permanencia es demasiado largo, los granos pueden crecer más allá del rango nanométrico objetivo. En esta síntesis específica, el objetivo es un rango estrecho de 25 a 31 nm; el sobrecalentamiento destruye efectivamente la ventaja "nano" del material.

Consumo de Energía

Los hornos mufla son dispositivos que consumen mucha energía, especialmente cuando operan a 1000 °C.

Para la producción a gran escala, el costo energético de esta etapa de calcinación es significativo. Los operadores deben equilibrar la necesidad de alta cristalinidad con la eficiencia energética del ciclo de síntesis.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus nanocompuestos de CuO dopado con ZnO, debe adaptar los parámetros del horno a sus objetivos específicos.

- Si su enfoque principal es la Integridad Estructural y el Dopaje: Priorice la fase de calcinación de 1000 °C para asegurar una reorganización completa de la red y una integración exitosa del Zinc.

- Si su enfoque principal es el Control del Tamaño de Grano: Monitoree estrictamente la duración de la calcinación para evitar que las partículas excedan el rango de 25-31 nm, lo que comprometería el área superficial.

El éxito en esta síntesis depende del uso del horno mufla no solo como calentador, sino como una herramienta de precisión para controlar la estructura a nivel atómico.

Tabla Resumen:

| Fase de Síntesis | Temperatura | Función Clave del Horno Mufla |

|---|---|---|

| Precalentamiento | 500°C | Desencadena la combustión y convierte los precursores líquidos en polvo sólido |

| Calcinación | 1000°C | Facilita la reorganización de la red para un dopaje exitoso de Zinc |

| Control Estructural | 1000°C | Promueve alta cristalinidad manteniendo un tamaño de grano de 25-31 nm |

| Purificación | Alta Temperatura | Aísla los materiales de los contaminantes y elimina subproductos volátiles |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un óxido simple y un nanocompuesto de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados para las rigurosas demandas de la síntesis de materiales avanzados.

Ya sea que esté sintetizando CuO dopado con ZnO o desarrollando semiconductores de próxima generación, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus requisitos específicos de temperatura y atmósfera. Respaldados por I+D y fabricación expertas, aseguramos que su laboratorio logre la estabilidad térmica necesaria para un control consistente del tamaño de grano de 25-31 nm.

¿Listo para optimizar su proceso de síntesis? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura para el post-recocido? Mejorar el rendimiento del óxido metálico

- ¿Cuáles son las aplicaciones principales de un horno de mufla de laboratorio? Logre un procesamiento de alta temperatura preciso y libre de contaminantes

- ¿Por qué un horno mufla de laboratorio es esencial para la activación de catalizadores? Optimice el rendimiento de su catalizador

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Cuáles son los diferentes métodos de calentamiento utilizados en hornos de mufla y estufas de secado? Elija la herramienta adecuada para su laboratorio

- ¿Qué condiciones experimentales proporciona un horno mufla industrial de alta temperatura para pruebas de estrés térmico?

- ¿Qué función específica realiza un horno mufla para determinar el contenido de humedad de la pulpa de safú? Guía Esencial

- ¿Cuál es el papel principal de un Horno Mufla en la síntesis de LLZTO? Lograr Rellenos de Electrolito Cerámico de Alta Pureza