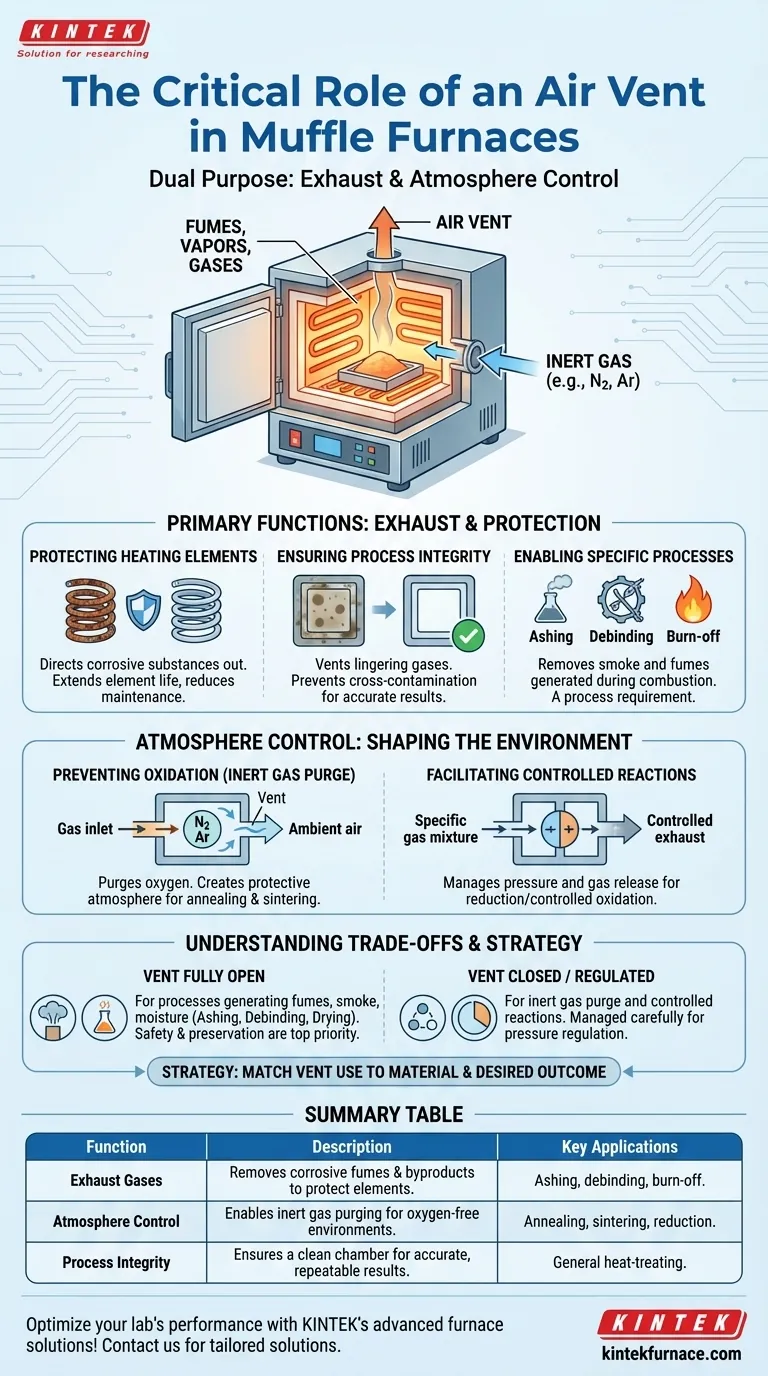

En esencia, el respiradero de aire en un horno mufla cumple un doble propósito fundamental: extrae los gases potencialmente corrosivos generados durante el calentamiento y permite el control de la atmósfera interna. Esto protege los componentes vitales del horno, como los elementos calefactores, de la oxidación y garantiza la integridad del material que se está procesando.

El respiradero de aire es más que un simple puerto de escape; es una herramienta fundamental para controlar el entorno químico dentro del horno. Dominar su uso es esencial para lograr resultados precisos y repetibles y maximizar la vida útil del equipo.

Las funciones principales del respiradero de aire

Un horno mufla opera a temperaturas extremas, lo que provoca que los materiales liberen vapores, humos y gases. El respiradero de aire es el mecanismo principal para gestionar estos subproductos.

Protección de los elementos calefactores

Muchas muestras liberan sustancias volátiles o corrosivas al calentarse. Estos gases pueden atacar los elementos calefactores del horno, provocando óxido, oxidación y fallos prematuros.

El respiradero de aire dirige estos humos nocivos fuera de la cámara, prolongando significativamente la vida útil operativa del horno y reduciendo los costes de mantenimiento.

Garantizar la integridad del proceso

Los gases producidos durante un ciclo de calentamiento pueden permanecer y contaminar el revestimiento del horno. Esto puede interferir con procesos posteriores o contaminar muestras futuras.

Al ventilar completamente la cámara, se asegura de que cada ciclo de tratamiento térmico comience con un ambiente limpio y neutro, lo cual es fundamental para la precisión científica y la coherencia de la fabricación.

Habilitación de procesos específicos

Ciertas aplicaciones, como la calcinación, el desligado o la quema, están diseñadas específicamente para eliminar material orgánico o aglutinantes mediante combustión.

Estos procesos generan cantidades significativas de humo y vapores que deben eliminarse. Un respiradero de aire abierto no solo es recomendable para estas aplicaciones; es un requisito para que el proceso tenga éxito.

Más allá del escape: el respiradero como herramienta de control de la atmósfera

Si bien su función protectora es vital, la función más avanzada del respiradero de aire reside en moldear activamente el entorno para tratamientos de materiales sofisticados. Aquí es donde el horno pasa de ser un simple horno a un instrumento metalúrgico de precisión.

Prevención de la oxidación no deseada

Muchos metales y materiales son muy reactivos al oxígeno a altas temperaturas, lo que provoca una oxidación superficial no deseada que puede arruinar las propiedades del componente.

Utilizando el respiradero junto con un puerto de entrada de gas, se puede purgar la cámara de oxígeno. Un flujo continuo de un gas inerte, como nitrógeno o argón, expulsa el aire ambiente a través del respiradero, creando una atmósfera protectora libre de oxígeno para procesos como el recocido o la sinterización.

Facilitación de reacciones controladas

Algunos procesos avanzados requieren una mezcla de gases específica para lograr una reacción química deseada en la superficie de un material, como la reducción (eliminación de oxígeno) o la oxidación controlada.

El respiradero de aire ayuda a gestionar este delicado equilibrio. Permite la liberación controlada de presión y gases de escape mientras se introduce una mezcla de gases específica en la cámara, asegurando que la atmósfera interna se mantenga constante con los parámetros del proceso.

Comprender las compensaciones

La decisión de abrir, cerrar o regular el respiradero no es arbitraria; está determinada enteramente por el objetivo de su proceso. Usarlo incorrectamente puede dañar el horno o comprometer sus resultados.

Cuándo mantener el respiradero completamente abierto

Mantenga siempre el respiradero abierto para cualquier proceso que sepa que generará vapores, humo u humedad. Esto incluye calcinación, desligado, secado y cualquier tratamiento térmico de materiales con recubrimientos, aceites o contaminantes desconocidos. La seguridad y la preservación del equipo son las principales prioridades aquí.

Cuándo mantener el respiradero cerrado o regulado

Para procesos que requieren una atmósfera controlada, el respiradero debe gestionarse cuidadosamente. A menudo se cierra inicialmente mientras se purga la cámara con un gas inerte. Posteriormente, se puede abrir ligeramente para permitir la regulación de la presión sin que entre una cantidad significativa de oxígeno en la cámara.

Adaptar la estrategia del respiradero a su aplicación

Su enfoque para usar el respiradero de aire debe estar dictado por su material específico y el resultado deseado.

- Si su enfoque principal es la calcinación, el desligado o la quema de sustancias: Debe mantener el respiradero abierto para expulsar de forma segura los subproductos y proteger el interior del horno.

- Si su enfoque principal es el recocido o el tratamiento de metales sensibles al oxígeno: Debe utilizar el respiradero como parte de un sistema de purga con gas inerte para crear un ambiente libre de oxígeno.

- Si su enfoque principal es el tratamiento térmico general de materiales limpios y estables: A menudo es aconsejable dejar el respiradero ligeramente entreabierto como precaución contra la liberación inesperada de gases.

Gestionar adecuadamente el respiradero de aire lo transforma de una pieza simple a una poderosa herramienta para controlar los resultados de su proceso.

Tabla de resumen:

| Función | Descripción | Aplicaciones clave |

|---|---|---|

| Escape de Gases | Elimina humos corrosivos y subproductos para proteger los elementos calefactores y prevenir la contaminación. | Calcinación, desligado, procesos de quema. |

| Control de la Atmósfera | Permite la purga con gases inertes para crear ambientes libres de oxígeno para tratamientos de materiales sensibles. | Recocido, sinterización, procesos de reducción. |

| Integridad del Proceso | Asegura una cámara limpia para resultados precisos y repetibles al ventilar los contaminantes. | Tratamiento térmico general de materiales. |

¡Optimice el rendimiento de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar sus procesos y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso