En la síntesis de diamantes mediante MPCVD, la densidad de potencia es el parámetro de control crítico que dicta directamente la calidad y las características superficiales del diamante final. Determina la energía dentro del entorno del plasma, y ajustarla al nivel óptimo preciso es esencial para cultivar diamantes monocristalinos de alta calidad.

La densidad de potencia es más que un simple ajuste de la máquina; es la palanca principal para controlar la energía y la actividad química del plasma. Dominarla es fundamental para gestionar todo el proceso de crecimiento del diamante, desde la descomposición del gas hasta la estructura cristalina final.

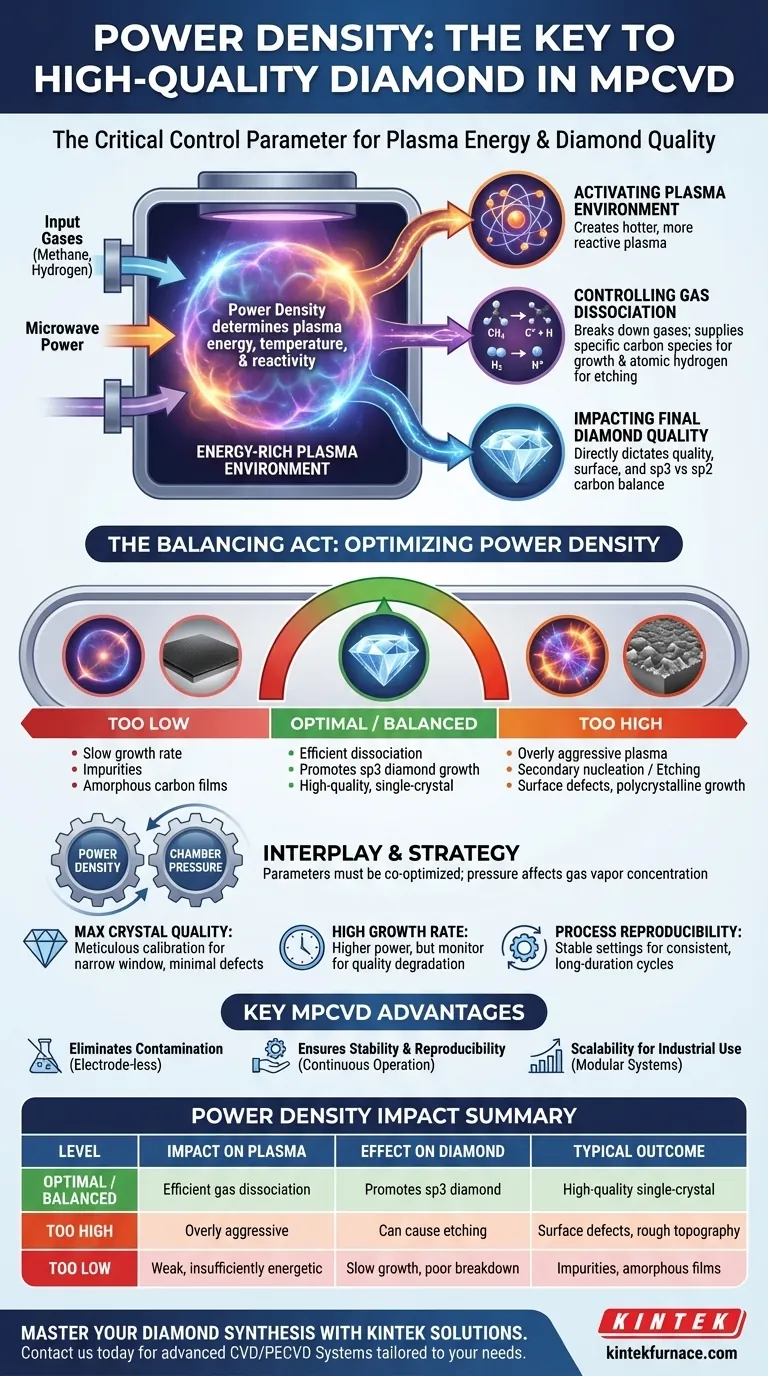

Cómo Gobierna la Densidad de Potencia el Crecimiento del Diamante

La Deposición Química de Vapor por Plasma de Microondas (MPCVD) se basa en crear un plasma rico en energía para descomponer los gases fuente. La densidad de potencia es la medida de la potencia de microondas aplicada a un volumen específico y gobierna la intensidad de este plasma.

Activación del Entorno de Plasma

El proceso comienza alimentando gases, típicamente metano e hidrógeno, a una cámara de vacío. La potencia de microondas aplicada energiza estos gases, despojando electrones y creando una bola brillante de plasma.

La densidad de potencia se correlaciona directamente con la temperatura y la reactividad de este plasma. Una mayor densidad significa un plasma más caliente y energético, lo que influye profundamente en las reacciones químicas subsiguientes.

Control de la Disociación de Gases y el Crecimiento

La energía en el plasma descompone las moléculas del gas fuente. Por ejemplo, el metano (CH4) se descompone en varios radicales que contienen carbono y el hidrógeno (H2) en hidrógeno atómico (H).

La densidad de potencia controla la eficiencia de esta disociación. Una densidad de potencia bien ajustada asegura un suministro suficiente de las especies de carbono específicas necesarias para la formación del cristal de diamante, al tiempo que produce suficiente hidrógeno atómico para grabar cualquier carbono no diamantino (como el grafito).

Impacto en la Calidad Final del Diamante

Como se señaló, diferentes densidades de potencia dan como resultado distintas calidades de diamante. El objetivo es encontrar el "punto óptimo" que promueva el crecimiento del carbono deseado con enlace sp3 (diamante) mientras suprime el carbono con enlace sp2 (grafito).

Una densidad de potencia incorrecta puede provocar defectos cristalinos, tensión interna o la formación de material policristalino en lugar de un cristal único e impecable.

Comprender las Compensaciones (Trade-offs)

Optimizar la densidad de potencia es un acto de equilibrio. Simplemente aumentar la potencia no es un camino garantizado hacia mejores o más rápidos resultados, ya que opera en conjunto con otros parámetros críticos como la presión de la cámara.

El Riesgo de Potencia Excesiva

Demasiada densidad de potencia puede ser perjudicial. Puede conducir a un plasma demasiado agresivo que puede causar nucleación secundaria (el crecimiento de nuevos cristales no deseados en la superficie) o incluso grabar el diamante en crecimiento.

Esto puede degradar la topografía de la superficie, haciéndola más rugosa y reduciendo la calidad general del cristal único.

El Problema de Potencia Insuficiente

Por el contrario, si la densidad de potencia es demasiado baja, al plasma le faltará la energía para disociar eficientemente los gases fuente.

Esto da como resultado tasas de crecimiento muy lentas y puede llevar a la incorporación de impurezas o a la formación de películas de carbono amorfo de mala calidad, ya que el hidrógeno atómico no es lo suficientemente activo para limpiar la superficie.

La Interacción con la Presión de la Cámara

La densidad de potencia no se puede establecer de forma aislada. Está intrínsecamente ligada a la presión de la cámara. La presión afecta la concentración y distribución del vapor de gas.

Un nivel de potencia que es óptimo a baja presión podría ser insuficiente a una presión más alta. Estos dos parámetros deben ser co-optimizados para crear un entorno de plasma estable y uniforme para una deposición homogénea.

Ventajas Clave del Método MPCVD

Comprender parámetros como la densidad de potencia es crucial porque el método MPCVD en sí ofrece ventajas significativas para la producción de diamantes de alta calidad.

Eliminación de la Contaminación

Debido a que es un proceso sin electrodos, MPCVD evita una fuente común de contaminación que se encuentra en otros métodos. Esto mejora la pureza del diamante resultante.

Garantía de Estabilidad y Reproducibilidad

El proceso es notablemente estable y puede funcionar continuamente durante períodos prolongados. Esto permite el crecimiento de diamantes grandes y de alta calidad y asegura que los resultados sean reproducibles, un factor clave para las aplicaciones industriales.

Escalabilidad para Uso Industrial

Los sistemas MPCVD son modulares y escalables. Esta adaptabilidad hace posible cultivar diamantes en sustratos más grandes, allanando el camino para diversas aplicaciones electrónicas y ópticas avanzadas.

Tomar la Decisión Correcta para su Objetivo

Su enfoque hacia la densidad de potencia debe dictarse por su objetivo específico. Es necesaria una calibración precisa para pasar de la teoría a la implementación exitosa.

- Si su enfoque principal es la máxima calidad cristalina: Debe calibrar meticulosamente la densidad de potencia junto con la presión para encontrar la ventana óptima estrecha que minimice los defectos y promueva el crecimiento monocristalino impecable.

- Si su enfoque principal es una alta velocidad de crecimiento: Una densidad de potencia más alta puede acelerar la deposición, pero debe monitorear constantemente la compensación donde la calidad comienza a degradarse debido a la corrosión o la nucleación secundaria.

- Si su enfoque principal es la reproducibilidad del proceso: Su objetivo es identificar una configuración de densidad de potencia estable que ofrezca una calidad constante durante ciclos de crecimiento de larga duración para una producción industrial confiable.

En última instancia, dominar la densidad de potencia consiste en equilibrar la entrada de energía para controlar con precisión el entorno a escala atómica donde se forma el diamante.

Tabla Resumen:

| Nivel de Densidad de Potencia | Impacto en el Plasma | Efecto en el Crecimiento del Diamante | Resultado Típico |

|---|---|---|---|

| Óptimo / Equilibrado | Disociación eficiente de gases, plasma estable | Promueve el crecimiento de carbono sp3 (diamante), suprime el grafito | Diamante monocristalino de alta calidad |

| Demasiado Alto | Plasma demasiado agresivo y caliente | Puede causar corrosión o nucleación secundaria | Defectos superficiales, crecimiento policristalino, topografía rugosa |

| Demasiado Bajo | Plasma débil, insuficientemente energético | Crecimiento lento, mala descomposición de gases | Impurezas, películas de carbono amorfo, baja calidad |

¿Listo para Dominar su Proceso de Síntesis de Diamantes?

Comprender el papel crítico de parámetros como la densidad de potencia es el primer paso. El siguiente es lograr un control preciso y repetible sobre su proceso MPCVD.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD especializados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para el crecimiento de diamantes de alta calidad.

Contáctenos hoy para discutir cómo nuestra experiencia y soluciones personalizadas pueden ayudarle a optimizar la densidad de potencia y lograr resultados superiores y reproducibles en su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión