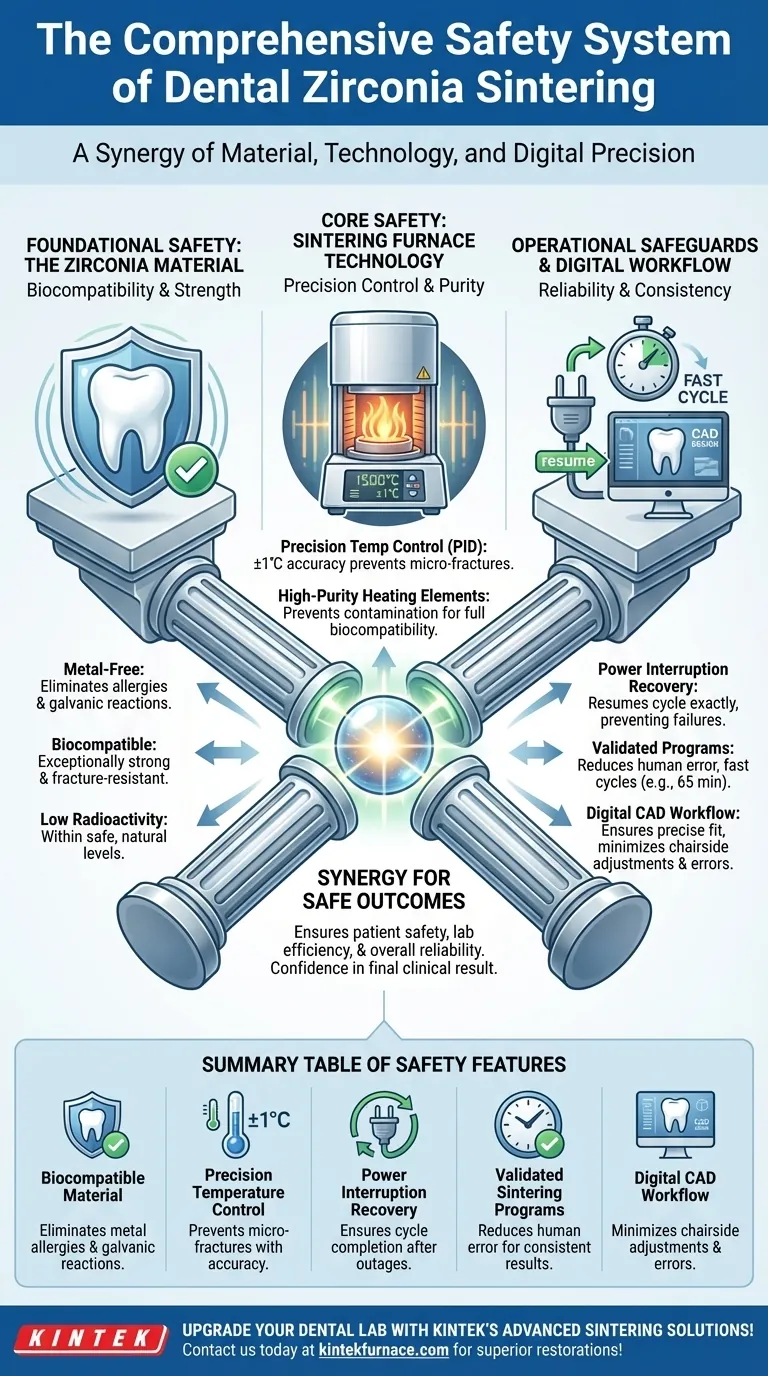

En esencia, la seguridad de la sinterización de zirconia dental no es una característica única, sino un sistema integral. Combina la biocompatibilidad inherente del material con una tecnología de horno altamente controlada y un flujo de trabajo digital preciso para garantizar la seguridad tanto del operador del laboratorio como del paciente final.

La seguridad de una restauración de zirconia está garantizada por una cadena de confianza: el propio material biocompatible y libre de metales, la capacidad del horno para controlar la temperatura con una precisión casi perfecta, y el proceso de diseño digital que asegura un ajuste impecable.

Seguridad Fundamental: El Material de Zirconia

Incluso antes de que comience el proceso de sinterización, la elección de la zirconia establece una alta base para la seguridad del paciente.

Biocompatibilidad y Prevención de Alergias

La zirconia es una cerámica, lo que significa que está completamente libre de metales. Esta característica elimina el riesgo de alergias a metales, reacciones galvánicas (corrientes eléctricas entre diferentes metales en la boca) y el sabor metálico asociado con algunos tipos de restauraciones más antiguas.

Resistencia Inherente y Baja Radiactividad

La zirconia es excepcionalmente fuerte y resistente a la fractura, lo que contribuye a la seguridad y durabilidad a largo plazo de la restauración. Además, la zirconia de grado dental ha sido rigurosamente probada y confirmada para tener niveles extremadamente bajos de radiactividad, muy dentro de los niveles seguros y naturales que se encuentran en el cuerpo humano.

Características de Seguridad Centrales del Horno de Sinterización

El horno de sinterización es donde la zirconia en "estado verde" se transforma en su forma final y densa. Las características del equipo son críticas para asegurar un resultado predecible y seguro.

Control de Temperatura de Precisión

Los hornos de sinterización modernos utilizan avanzados sistemas de control PID (Proporcional-Integral-Derivativo) para regular la temperatura con una precisión de ±1℃. Este control preciso es una característica de seguridad crucial, ya que asegura un calentamiento y enfriamiento uniformes, previniendo las tensiones internas que pueden conducir a microfracturas y una restauración final comprometida.

Elementos Calefactores de Alta Pureza

Los mejores hornos utilizan elementos calefactores de alta pureza, como varillas de silicio molibdeno dental. Esto evita que contaminantes o impurezas se liberen en la cámara de calentamiento, asegurando que la restauración de zirconia final permanezca sin contaminar y totalmente biocompatible.

Aislamiento Ambientalmente Seguro

Los hornos están construidos con materiales de aislamiento térmico verdes y de alta pureza. Esto no solo mejora la eficiencia de calentamiento, sino que también garantiza un entorno operativo seguro para el técnico de laboratorio, sin que se liberen fibras o partículas nocivas durante el funcionamiento.

Salvaguardias Operacionales para la Fiabilidad y Consistencia

Más allá de la tecnología central de calentamiento, los hornos modernos incluyen características diseñadas para proteger la integridad del proceso, lo que impacta directamente en la seguridad y calidad del producto final.

Recuperación ante Interrupción de Energía

Una salvaguarda operativa crítica es la función de recuperación ante interrupción de energía. La memoria del horno le permite reanudar el ciclo de sinterización exactamente donde lo dejó después de un corte de energía. Esto previene un lote fallido, asegurando que la restauración no se vea comprometida por un ciclo de calentamiento incompleto o incorrecto.

Programas de Sinterización Validados

Los hornos vienen con programas preestablecidos, incluidos ciclos de sinterización rápidos que se pueden completar en tan solo 65 minutos. Estos programas están validados por el fabricante para producir resultados consistentes y de alta calidad, eliminando las conjeturas y el potencial de error humano al programar el ciclo.

El Papel del Flujo de Trabajo Digital

Todo el proceso forma parte de un ecosistema digital más amplio. La restauración inicial se diseña utilizando software CAD (Diseño Asistido por Computadora), lo que garantiza un ajuste preciso desde el principio. Esta precisión digital minimiza la necesidad de ajustes manuales en la silla del paciente, reduciendo el tiempo de la cita y el potencial de daño iatrogénico al diente o la restauración, lo cual es un aspecto clave de la seguridad del paciente.

Aplicando Esto a su Objetivo

La seguridad de la sinterización de zirconia es el resultado de la sinergia entre la ciencia de los materiales, la ingeniería y los procesos digitales.

- Si su enfoque principal son los resultados del paciente: Tenga la seguridad de que la combinación de la biocompatibilidad de la zirconia y el control de precisión del horno produce una restauración libre de metales, fuerte y excepcionalmente segura a largo plazo.

- Si su enfoque principal son las operaciones del laboratorio: Priorice los hornos con recuperación comprobada de interrupción de energía y control de temperatura PID preciso para garantizar una calidad constante, minimizar el desperdicio y asegurar resultados predecibles.

- Si su enfoque principal es la fiabilidad general: Comprenda que la seguridad está integrada en todo el flujo de trabajo digital, desde el escaneo y diseño inicial hasta el ciclo de sinterización final y automatizado, minimizando las variables y el error humano en cada paso.

En última instancia, las características avanzadas de seguridad de la sinterización de zirconia moderna proporcionan un alto grado de confianza en el resultado clínico final.

Tabla Resumen:

| Característica de Seguridad | Beneficio Clave |

|---|---|

| Material Biocompatible | Elimina alergias a metales y reacciones galvánicas |

| Control de Temperatura de Precisión | Previene microfracturas con precisión de ±1℃ |

| Recuperación ante Interrupción de Energía | Asegura la finalización del ciclo después de cortes |

| Programas de Sinterización Validados | Reduce el error humano para resultados consistentes |

| Flujo de Trabajo Digital CAD | Minimiza los ajustes en la silla y los errores |

¡Mejore su laboratorio dental con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización asegura un ajuste preciso para sus necesidades experimentales únicas, mejorando la seguridad, la eficiencia y la fiabilidad. Contáctenos hoy para saber cómo podemos apoyar sus objetivos de restauraciones dentales superiores.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización por plasma SPS

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas