La mejora de seguridad definitoria de un horno de vacío es el entorno que crea. Al eliminar el aire atmosférico, estos hornos eliminan fundamentalmente las condiciones necesarias para peligros industriales comunes como incendios y explosiones, mientras que su naturaleza automatizada reduce significativamente el potencial de error humano.

La seguridad del horno de vacío no se basa en añadir sistemas de seguridad complejos a un proceso peligroso. En cambio, se basa en la física inherente de operar a presión negativa en un entorno libre de oxígeno, lo que elimina las causas fundamentales de incendios y explosiones relacionadas con la presión.

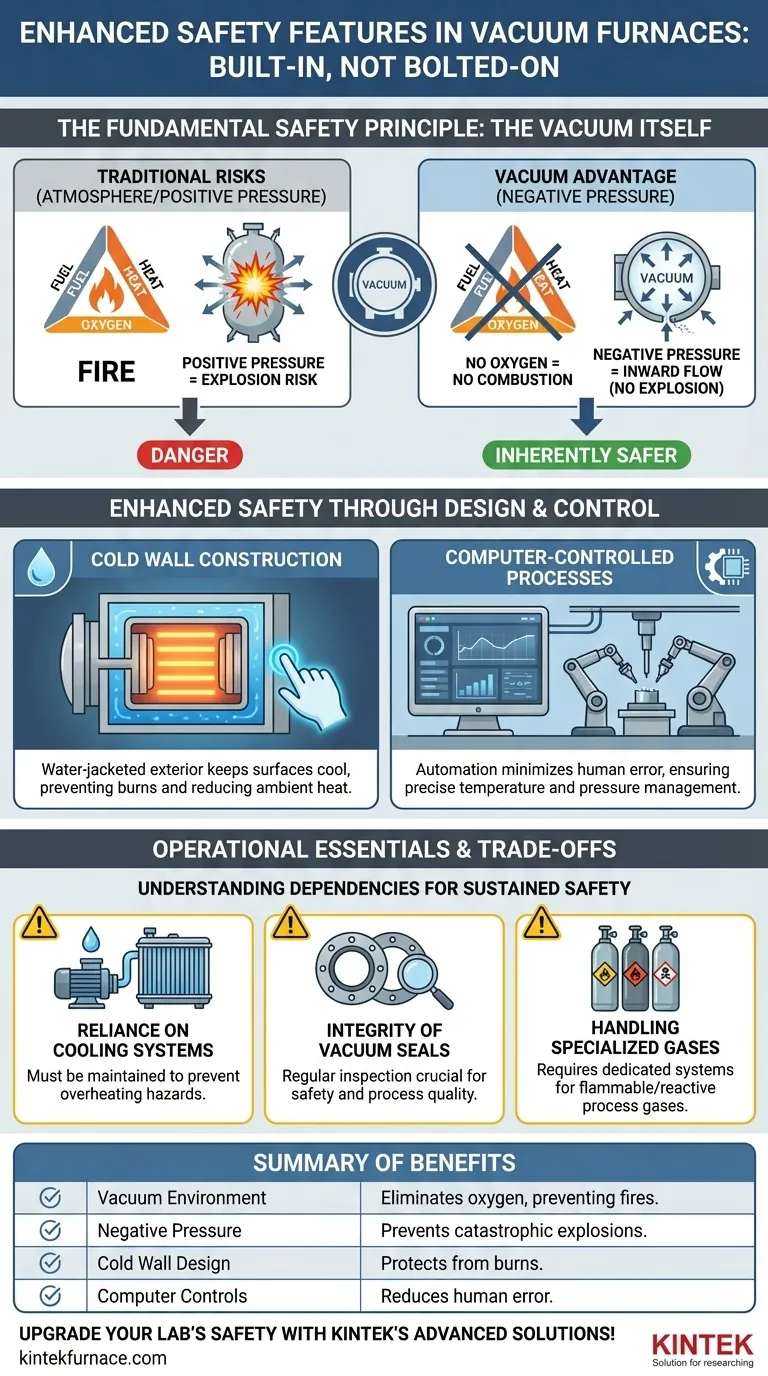

El principio fundamental de seguridad: El vacío en sí mismo

Las principales ventajas de seguridad de un horno de vacío no son características adicionales, sino intrínsecas a su función principal. Operar en vacío crea un entorno fundamentalmente más seguro que los sistemas de calefacción tradicionales basados en la atmósfera o la presión.

Eliminación del riesgo de incendio

Un incendio requiere tres componentes: combustible, calor y oxígeno. Un horno de vacío funciona eliminando virtualmente todo el oxígeno de su cámara.

Sin oxígeno, la combustión no puede ocurrir. Esto reduce drásticamente el riesgo de incendio por la oxidación de las piezas de trabajo u otros materiales dentro del horno, una preocupación común en los procesos de calentamiento convencionales.

Prevención de explosiones con presión negativa

Las calderas estándar y muchos hornos de atmósfera operan a presión positiva, lo que significa que la presión interna es mayor que la presión externa. Un fallo en el recipiente puede provocar una violenta explosión, liberando energía hacia el exterior.

Los hornos de vacío operan a presión negativa. Si se produce una fuga, el aire de mayor presión del exterior fluye hacia la cámara, no al revés. Este principio de diseño elimina el riesgo de explosiones catastróficas relacionadas con la presión.

Seguridad mejorada a través del diseño y el control

Más allá del vacío en sí, los hornos de vacío modernos incorporan características de diseño y automatización que mejoran aún más la seguridad del operador y de las instalaciones.

Construcción de pared fría

La mayoría de los hornos de vacío utilizan un diseño de pared fría con camisa de agua. Los elementos calefactores y la zona caliente están contenidos dentro de una cámara cuyas paredes exteriores se enfrían activamente con agua.

Esto mantiene el exterior del horno a temperatura ambiente o cercana a ella, protegiendo a los operadores de quemaduras y reduciendo la carga térmica ambiental en el espacio de trabajo.

Procesos controlados por ordenador

Los hornos modernos están integrados con sofisticados controles informáticos que gestionan todos los aspectos del ciclo de calentamiento y enfriamiento. Este control programable garantiza precisión y repetibilidad.

Al automatizar el proceso, el potencial de error humano —una de las principales causas de accidentes industriales— se minimiza significativamente. El sistema monitoriza y mantiene temperaturas y presiones precisas, evitando desviaciones peligrosas.

Comprensión de las compensaciones

Aunque son inherentemente seguros, la seguridad de un sistema de horno de vacío depende de un diseño, funcionamiento y mantenimiento adecuados. Comprender estas dependencias es fundamental.

Dependencia de los sistemas de refrigeración

El diseño de "pared fría" es muy eficaz, pero depende totalmente del funcionamiento continuo y correcto de su sistema de refrigeración por agua. Un fallo en el suministro de agua puede provocar un sobrecalentamiento rápido de las paredes de la cámara, creando un peligro significativo. El mantenimiento y la monitorización adecuados del circuito de refrigeración son innegociables.

Integridad de los sellos de vacío

El beneficio de seguridad de la presión negativa depende del mantenimiento de la integridad de la cámara del horno. Si bien una fuga no provoca una explosión, puede comprometer el proceso, estropear la pieza de trabajo y potencialmente dañar los componentes internos del horno si el aire entra a altas temperaturas. La inspección regular de todos los sellos y juntas es crucial.

Manipulación de gases de proceso especializados

Aunque muchos procesos se realizan en vacío puro, algunos requieren la introducción de gases específicos para el temple u otras reacciones. Si estos gases son inflamables (como el hidrógeno) o reactivos, introducen nuevas consideraciones de seguridad que deben gestionarse con sistemas de manipulación de gases, sensores y protocolos dedicados.

Tomar la decisión correcta para su operación

Elegir una tecnología de horno requiere equilibrar la seguridad, la calidad y el coste operativo.

- Si su principal prioridad es la seguridad de las instalaciones y del operador: La eliminación inherente de los riesgos de incendio y explosión debido al entorno libre de oxígeno y de presión negativa es la ventaja más convincente.

- Si su principal prioridad es la consistencia del proceso y la calidad: El entorno preciso y controlado por ordenador no solo mejora la calidad, sino que también sirve como característica de seguridad clave al reducir el error humano.

- Si su principal prioridad es trabajar con materiales altamente reactivos: Un horno de vacío proporciona el entorno esencial libre de oxígeno, pero debe invertir en los sistemas adecuados para gestionar de forma segura cualquier gas de proceso requerido.

En última instancia, la seguridad de un horno de vacío está diseñada en su núcleo, lo que lo convierte en una opción fundamentalmente segura para el procesamiento térmico moderno.

Tabla de resumen:

| Característica de seguridad | Beneficio clave |

|---|---|

| Entorno de vacío | Elimina el oxígeno, previniendo incendios y explosiones |

| Presión negativa | Previene explosiones catastróficas relacionadas con la presión |

| Diseño de pared fría | Protege a los operadores de quemaduras con paredes refrigeradas por agua |

| Controles informáticos | Reduce el error humano mediante la gestión automatizada de procesos |

| Dependencia de los sistemas de refrigeración | Requiere mantenimiento para prevenir peligros de sobrecalentamiento |

| Integridad del sello de vacío | Esencial para mantener la seguridad y la calidad del proceso |

| Manipulación de gases especializados | Gestiona los riesgos al utilizar gases inflamables o reactivos |

¡Mejore la seguridad y la eficiencia de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Muffle, de Tubo, Giratorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para descubrir cómo nuestros hornos de vacío pueden mejorar la seguridad y el rendimiento de su operación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores