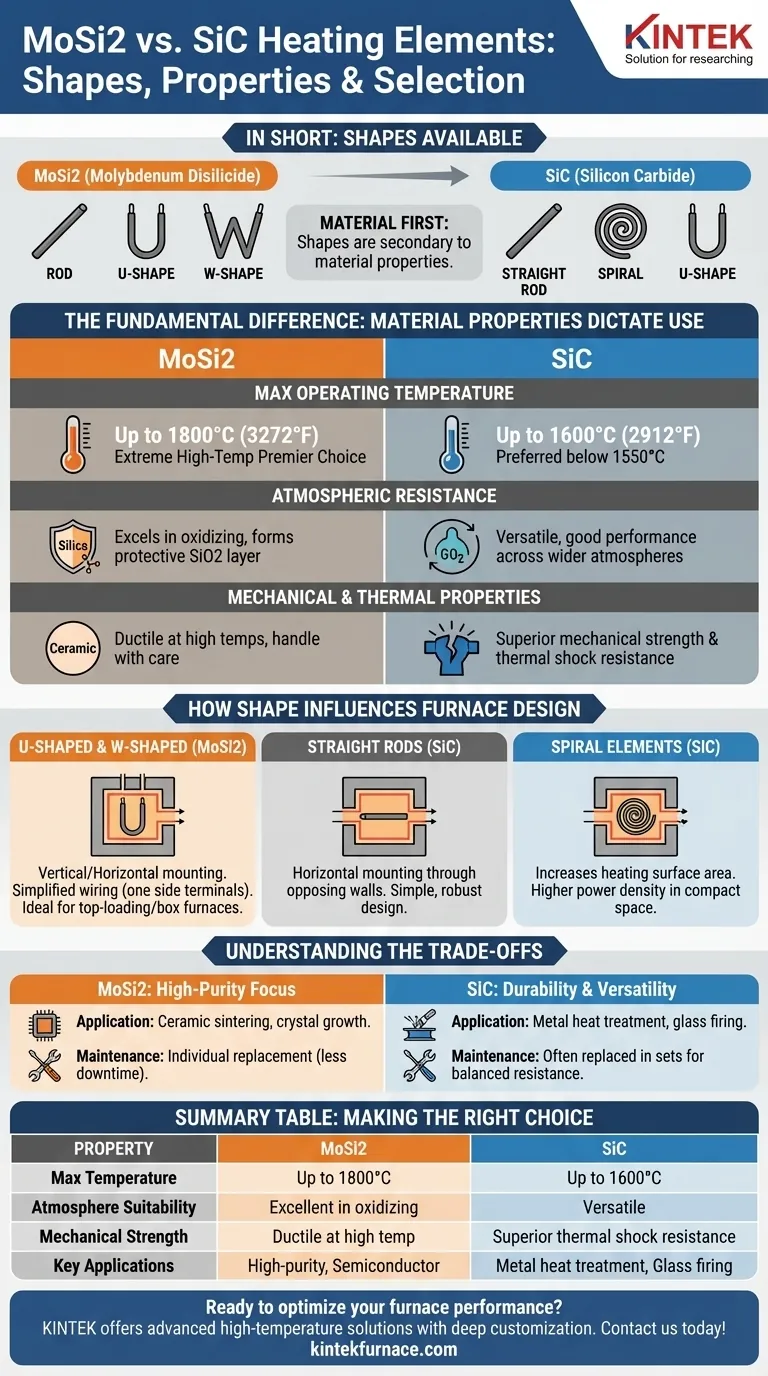

En resumen, tanto los elementos calefactores de Disilicuro de Molibdeno (MoSi2) como los de Carburo de Silicio (SiC) vienen en una variedad de formas estándar y personalizadas diseñadas para adaptarse a configuraciones específicas de hornos. MoSi2 está comúnmente disponible en formas de varilla, forma de U y forma de W. Los elementos de SiC se producen típicamente como varillas rectas, elementos en espiral y formas de U, con formas personalizadas complejas también disponibles.

La elección de la forma es secundaria a la decisión más crítica de seleccionar el material correcto. Las propiedades fundamentales de MoSi2 y SiC —su temperatura máxima, compatibilidad atmosférica y resistencia mecánica— dictarán qué material es adecuado para su aplicación, lo que a su vez reduce su elección de formas disponibles.

La Diferencia Fundamental: Las Propiedades del Material Dictan el Uso

Antes de considerar la geometría de un elemento calefactor, primero debe adaptar el material a los requisitos de su proceso. Las propiedades físicas y químicas de MoSi2 y SiC son claramente diferentes y gobiernan su uso en hornos industriales y de laboratorio.

Temperatura Máxima de Funcionamiento

El diferenciador más significativo es el rango de temperatura. Los elementos de MoSi2 son la mejor opción para aplicaciones de temperatura extremadamente alta, capaces de operar de manera confiable hasta 1800 °C (3272 °F).

Los elementos de SiC tienen una temperatura máxima de funcionamiento más baja, típicamente limitada a alrededor de 1600 °C (2912 °F). A menudo se prefieren para procesos que funcionan consistentemente por debajo de 1550 °C.

Resistencia Atmosférica

MoSi2 sobresale en atmósferas oxidantes. A altas temperaturas, forma una capa protectora y autorreparable de sílice pura (SiO2) en su superficie, lo que evita una mayor oxidación y prolonga su vida útil.

SiC es más versátil y demuestra un buen rendimiento en una gama más amplia de atmósferas, incluidas aquellas que no son puramente oxidativas. Su robustez lo convierte en una opción confiable en entornos de proceso más variados.

Propiedades Mecánicas y Térmicas

SiC ofrece una resistencia mecánica superior y una mayor resistencia al choque térmico. Esto lo convierte en un elemento físicamente más duradero, especialmente durante ciclos rápidos de calentamiento y enfriamiento.

MoSi2 es más dúctil a altas temperaturas en comparación con SiC, pero sigue siendo un material cerámico que debe manipularse con cuidado. Su fuerza clave radica en su excepcional estabilidad y resistencia a la degradación a temperaturas pico.

Cómo la Forma Influye en el Diseño del Horno

Una vez que haya seleccionado el material apropiado, la forma del elemento se convierte en un factor crítico en el diseño del horno, influyendo en la distribución del calor, las conexiones eléctricas y la facilidad de mantenimiento.

Formas Comunes y Su Propósito

Los elementos en forma de U y en forma de W, comunes para MoSi2, están diseñados para montaje vertical u horizontal. Su principal ventaja es que ambos terminales eléctricos están en un lado, lo que simplifica la construcción y el cableado del horno, especialmente para hornos de carga superior o de caja.

Las varillas rectas, un estándar para SiC, son simples, robustas y generalmente se montan horizontalmente a través de paredes opuestas del horno. Este es un diseño sencillo para muchos tipos comunes de hornos.

Los elementos en espiral, vistos principalmente con SiC, están diseñados para aumentar el área de superficie de calentamiento dentro de un volumen compacto. Esto permite una mayor densidad de potencia y una transferencia de calor más eficiente en diseños con espacio limitado.

Personalización y Dimensiones

Los elementos calefactores no son componentes de talla única. Se especifican con dimensiones precisas para garantizar el ajuste y el rendimiento adecuados, que incluyen:

- Zona de Calentamiento (D1/Le): El diámetro y la longitud de la sección de calentamiento activa.

- Zona de Enfriamiento (D2/Lu): El diámetro y la longitud de los extremos del terminal, que operan a una temperatura más baja.

- Distancia Central (A): El espaciado entre las patas de un elemento en forma de U o W.

Estas dimensiones se pueden personalizar para cumplir con los requisitos exactos de la cámara de su horno.

Comprender las Compensaciones

Elegir un elemento calefactor implica equilibrar el rendimiento, el costo y las limitaciones operativas. Ponderar objetivamente estos factores es clave para el éxito a largo plazo.

Aplicación y Costo

MoSi2 es el estándar para procesos de alta pureza y alta temperatura como la sinterización de cerámica, el crecimiento de cristales y la fabricación de semiconductores. Su costo se justifica por sus capacidades de temperatura únicas.

SiC es un material de trabajo utilizado en una amplia gama de aplicaciones, incluido el tratamiento térmico de metales, la cocción de vidrio y la producción de productos electrónicos, donde su durabilidad y versatilidad proporcionan un excelente valor.

Mantenimiento y Vida Útil

Una diferencia operativa significativa radica en el mantenimiento. Los elementos de MoSi2 generalmente se pueden reemplazar individualmente si uno falla, minimizando el tiempo de inactividad y el costo de reemplazo.

En muchos diseños, los elementos de SiC pueden necesitar ser reemplazados en juegos para mantener una resistencia eléctrica equilibrada dentro del horno. Comprender cómo operar los elementos dentro de sus límites especificados es fundamental para extender la vida útil de cualquiera de los tipos.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el elemento correcto, comience con la temperatura y la atmósfera de su proceso, luego considere la disposición física de su horno.

- Si su enfoque principal es la operación a temperaturas extremadamente altas (superiores a 1600 °C) en una atmósfera oxidante: MoSi2 es la opción definitiva y, a menudo, la única.

- Si su enfoque principal es la versatilidad operativa y la resistencia al choque térmico por debajo de 1600 °C: SiC proporciona una durabilidad mecánica superior y es adecuado para una gama más amplia de condiciones atmosféricas.

- Si su enfoque principal es simplificar el cableado del horno y permitir el reemplazo individual del elemento: Los elementos MoSi2 en forma de U o W ofrecen una ventaja distintiva en la capacidad de servicio.

En última instancia, seleccionar el elemento calefactor correcto se trata de alinear las fortalezas inherentes del material con las demandas precisas de su proceso térmico.

Tabla de Resumen:

| Propiedad | Elementos Calefactores MoSi2 | Elementos Calefactores SiC |

|---|---|---|

| Temperatura Máx. | Hasta 1800°C | Hasta 1600°C |

| Formas Comunes | Varilla, forma de U, forma de W | Varilla recta, Espiral, forma de U |

| Idoneidad Atmosférica | Excelente en oxidante | Versátil en varias atmósferas |

| Resistencia Mecánica | Dúctil a altas temperaturas | Resistencia superior al choque térmico |

| Aplicaciones Clave | Procesos de alta pureza, semiconductores | Tratamiento térmico de metales, cocción de vidrio |

¿Listo para optimizar el rendimiento de su horno? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con elementos MoSi2 o SiC, podemos ayudarle a seleccionar la forma y el material perfectos para una máxima eficiencia y durabilidad. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede elevar sus procesos de laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas