Para aquellos nuevos en el Cementado al Vacío a Baja Presión (LPVC), el principal apoyo disponible es la consulta directa con un equipo de Ingeniería de I+D. Esta orientación experta se centra específicamente en dos áreas críticas: el desarrollo de recetas de procesos personalizadas y la prestación de capacitación integral al equipo para garantizar una implementación exitosa de la tecnología.

Si bien la respuesta directa implica consulta y capacitación, la realidad más profunda es que adoptar con éxito el LPVC no se trata de comprar equipos, sino de dominar un proceso sofisticado. Este apoyo de expertos es el puente entre la adquisición de la tecnología y el logro de todo su potencial en cuanto a calidad y eficiencia.

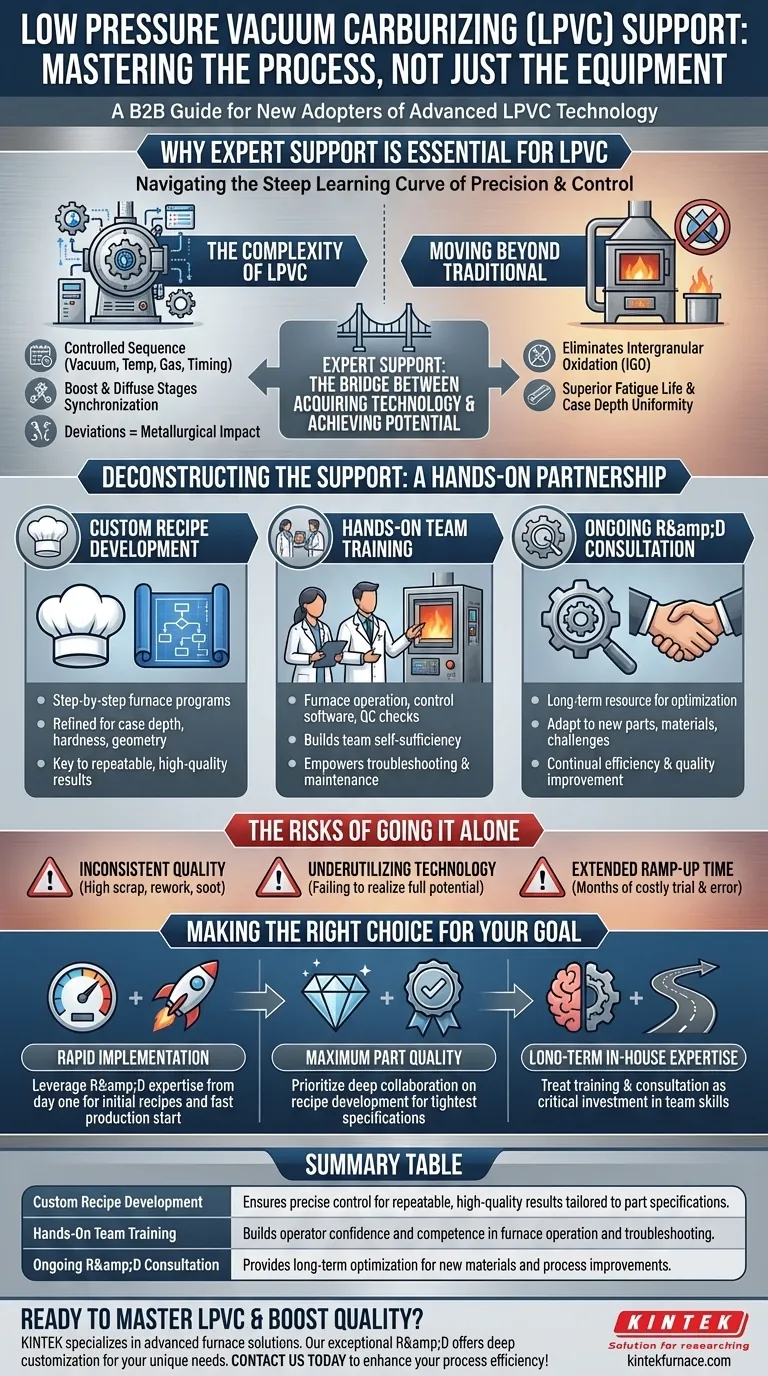

Por qué el apoyo de expertos es esencial para el LPVC

El Cementado al Vacío a Baja Presión representa un importante salto tecnológico con respecto al cementado atmosférico tradicional. Su precisión y control son sus mayores fortalezas, pero también crean una curva de aprendizaje pronunciada que hace que la orientación experta sea una necesidad, no un lujo.

La complejidad del proceso LPVC

El proceso LPVC implica una secuencia de pasos altamente controlada dentro de un horno de vacío. Variables como el nivel de vacío, la temperatura, las tasas de flujo de gas y la sincronización precisa de las etapas de "impulso" y "difusión" del cementado deben estar perfectamente sincronizadas.

Incluso las pequeñas desviaciones pueden afectar significativamente las propiedades metalúrgicas finales del componente. El apoyo de expertos le ayuda a navegar esta complejidad desde el principio.

Superando los métodos tradicionales

A diferencia del cementado atmosférico, el LPVC elimina el riesgo de oxidación intergranular (IGO), lo que resulta en una vida útil a la fatiga y un rendimiento del componente superiores. También ofrece una uniformidad excepcional de la profundidad de la capa, incluso en geometrías complejas.

Sin embargo, lograr estos resultados requiere una mentalidad y un conjunto de habilidades operativos completamente diferentes. El sistema de soporte está diseñado para gestionar esta transición, asegurando que su equipo pueda aprovechar las nuevas capacidades de manera efectiva.

Desglose del soporte: qué esperar

El apoyo ofrecido va mucho más allá de un simple manual de usuario. Es una colaboración práctica diseñada para integrar el proceso LPVC en su entorno de fabricación específico.

Desarrollo de recetas personalizadas

Una "receta" de proceso es un programa detallado, paso a paso, que controla el horno para una pieza y material específicos para lograr un resultado deseado.

Los ingenieros trabajan con usted para desarrollar y refinar estas recetas basándose en la profundidad de capa requerida, la dureza superficial, las propiedades del núcleo y la geometría de la pieza. Esta personalización es la clave para obtener resultados repetibles y de alta calidad.

Capacitación práctica del equipo

Una capacitación eficaz garantiza que sus operadores e ingenieros confíen y sean competentes en el manejo del equipo. Esto generalmente cubre el funcionamiento del horno, el software de control, el mantenimiento rutinario y las comprobaciones de control de calidad.

El objetivo es desarrollar la autosuficiencia dentro de su equipo, empoderándolos para gestionar el proceso y solucionar problemas menores de forma independiente.

Consulta continua de I+D

La configuración inicial es solo el comienzo. Tener acceso a un equipo de I+D proporciona un recurso a largo plazo para la optimización de procesos.

A medida que introduce nuevas piezas, materiales o se enfrenta a desafíos únicos, esta colaboración le permite adaptar y refinar sus procesos, mejorando continuamente la eficiencia y la calidad.

Los riesgos de hacerlo solo

Intentar implementar LPVC sin apoyo especializado puede provocar contratiempos significativos y costosos. Comprender estos riesgos resalta el valor de un plan de implementación estructurado.

Riesgo de calidad inconsistente

Sin recetas desarrolladas profesionalmente, el período inicial de prueba y error puede resultar en altas tasas de chatarra y retrabajo. Problemas como la formación excesiva de hollín, profundidades de capa incorrectas o dureza inconsistente son trampas comunes que la orientación experta le ayuda a evitar.

Subutilización de la tecnología

El riesgo más significativo es invertir en tecnología avanzada pero utilizar solo una fracción de su capacidad. Sin comprender cómo optimizar las recetas, los equipos a menudo se adhieren a un solo proceso no ideal, sin lograr las ganancias completas de calidad y eficiencia que ofrece el LPVC.

Tiempo de activación prolongado

Desarrollar un proceso LPVC robusto y estable desde cero puede llevar meses de experimentación, consumiendo tiempo y recursos valiosos. El apoyo de expertos acorta drásticamente esta curva de aprendizaje, permitiéndole pasar a una producción rentable a gran escala mucho más rápido.

Tomar la decisión correcta para su objetivo

Involucrarse con el apoyo de expertos es una decisión estratégica. Alinear ese apoyo con su objetivo principal maximizará su valor.

- Si su enfoque principal es la implementación rápida: Aproveche la experiencia del equipo de I+D desde el primer día para desarrollar recetas iniciales y poner su sistema en producción lo más rápido posible.

- Si su enfoque principal es lograr la máxima calidad de la pieza: Priorice la colaboración profunda en el desarrollo de recetas para cumplir con las especificaciones metalúrgicas más estrictas y garantizar una consistencia absoluta del proceso.

- Si su enfoque principal es desarrollar experiencia interna a largo plazo: Trate la capacitación y la consulta como una inversión crítica en su equipo, asegurando que tengan las habilidades para optimizar y adaptar el proceso para futuras necesidades.

Aprovechar el apoyo de expertos transforma la adopción del LPVC de un desafío técnico a una ventaja estratégica de fabricación.

Tabla de resumen:

| Tipo de soporte | Beneficios clave |

|---|---|

| Desarrollo de recetas personalizadas | Garantiza un control preciso para resultados repetibles y de alta calidad adaptados a las especificaciones de la pieza. |

| Capacitación práctica del equipo | Fomenta la confianza y la competencia del operador en el funcionamiento del horno y la resolución de problemas. |

| Consulta continua de I+D | Proporciona optimización a largo plazo para nuevos materiales y mejoras de procesos. |

¿Listo para dominar el Cementado al Vacío a Baja Presión e impulsar la calidad de su fabricación? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Con nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestro apoyo experto puede mejorar la eficiencia de su proceso y brindarle resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores