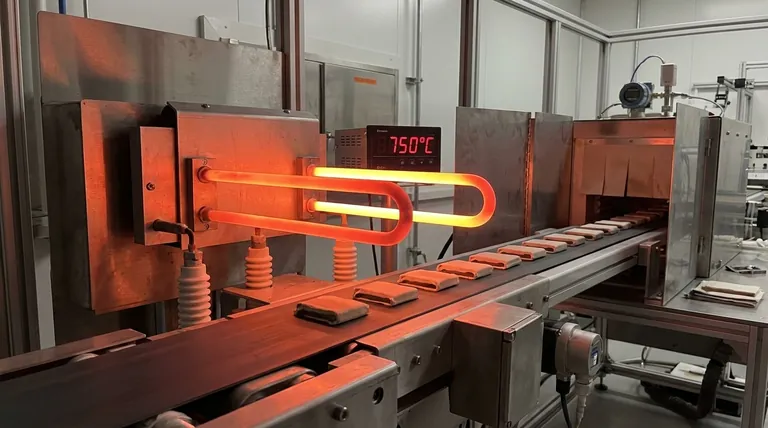

En su punto máximo, un calentador cerámico infrarrojo puede alcanzar una temperatura superficial que supera los 750 °C (1382 °F). Esta alta temperatura no es solo para crear calor; es fundamental para la capacidad del calentador de generar un tipo de energía radiante específico y altamente efectivo. Comprender esto le permite ir más allá de simplemente calentar un espacio u objeto y comenzar a controlar un proceso industrial o comercial preciso.

La temperatura máxima de un calentador cerámico es un detalle crítico, pero la verdadera conclusión es cómo esta temperatura dicta la longitud de onda de la energía infrarroja que produce. Esta longitud de onda determina qué materiales puede calentar el calentador de manera más eficiente, convirtiéndolo en una herramienta especializada para trabajos específicos.

Cómo los calentadores cerámicos alcanzan altas temperaturas

El diseño de un calentador cerámico es simple pero muy eficaz, construido en torno a dos componentes principales que trabajan en conjunto para convertir la electricidad en energía infrarroja dirigida.

El mecanismo central: Calentamiento por resistencia

En el corazón del calentador hay un conductor de alta resistencia, generalmente una aleación de níquel-cromo (NiCr). Cuando se pasa una corriente eléctrica de alto amperaje a través de esta bobina, su resistencia inherente hace que se caliente mucho, de manera similar al elemento de una tostadora.

El papel del cuerpo cerámico

Esta bobina calefactora está incrustada directamente dentro de un cuerpo cerámico sólido. El material cerámico absorbe el calor intenso de la bobina y, debido a sus excelentes propiedades como emisor térmico, irradia esa energía desde su superficie.

La cerámica es la clave de la función del calentador. Actúa como un emisor de "cuerpo negro" perfecto, convirtiendo eficientemente el calor conductivo de la bobina en energía infrarroja radiante.

La temperatura determina la longitud de onda de la energía

La temperatura superficial de 750 °C es lo que permite que el calentador emita principalmente radiación infrarroja de onda larga (típicamente en el rango de 2 a 10 micrones). Este es un principio fundamental de la física: la temperatura de un objeto dicta la longitud de onda máxima de la energía que irradia. Un objeto más frío emite ondas más largas, mientras que un objeto más caliente emite ondas más cortas e intensas.

Lo que significa una temperatura de 750 °C para la aplicación

Esta temperatura específica y su salida de onda larga resultante son lo que hacen que los calentadores cerámicos sean especialmente adecuados para ciertas tareas y menos ideales para otras.

Adaptados para materiales orgánicos y plásticos

Muchos materiales comunes, incluida el agua, los plásticos (como PVC y PET) y la mayoría de las sustancias orgánicas, tienen un espectro de absorción máxima que se encuentra directamente dentro del rango infrarrojo de onda larga. Esto significa que la energía de un calentador cerámico es absorbida profunda y eficientemente por el material en sí, en lugar de solo calentar el aire circundante o quemar la superficie. Esto los hace ideales para:

- Curado de pinturas y recubrimientos a base de agua

- Termoformado de láminas de plástico

- Secado de productos alimenticios o textiles

Una fuente de calor "suave" y uniforme

En comparación con los calentadores de onda corta (como los halógenos), que pueden operar a más de 2200 °C, la energía de un elemento cerámico es menos intensa. Esto permite un proceso de calentamiento más uniforme y suave, evitando daños en la superficie y asegurando que el material se caliente por completo de manera uniforme.

Masa térmica significativa

El cuerpo cerámico sólido que hace que el calentador sea tan efectivo también le confiere una alta masa térmica. Almacena una cantidad significativa de calor. Esto significa que calienta el objeto o área objetivo de manera constante, incluso con fluctuaciones menores en el voltaje o el movimiento del aire ambiente.

Comprender las compensaciones

Ninguna tecnología de calefacción es perfecta para todos los escenarios. Las propiedades que hacen que los calentadores cerámicos sean efectivos también introducen limitaciones claras.

Calentamiento y enfriamiento lentos

La alta masa térmica significa que un calentador cerámico tarda varios minutos en alcanzar su temperatura operativa óptima. Del mismo modo, continúa irradiando calor durante un tiempo considerable después de ser apagado.

Esto lo hace inadecuado para procesos que requieren ciclos rápidos de encendido/apagado o cambios de temperatura inmediatos.

Durabilidad e instalación

Si bien los elementos son generalmente robustos y resistentes a la vibración y la contaminación, el material cerámico en sí puede ser quebradizo. Puede dañarse por impacto directo. Además, la alta temperatura superficial requiere una instalación cuidadosa con una separación adecuada de otros materiales y, a menudo, requiere protectores de seguridad para evitar el contacto accidental.

Tomar la decisión correcta para su objetivo

El calentador ideal depende completamente de lo que necesite lograr. La clave es hacer coincidir la longitud de onda de salida del calentador con las propiedades de absorción del material que está calentando.

- Si su enfoque principal es el calentamiento de procesos para plásticos, alimentos o recubrimientos a base de agua: Un calentador cerámico es una excelente opción, ya que su salida de onda larga garantiza una absorción de energía uniforme y eficiente.

- Si su enfoque principal es un proceso que requiere ciclos rápidos de calentamiento y enfriamiento: Debe considerar un calentador de cuarzo o halógeno, ya que la inercia térmica de un elemento cerámico es una desventaja significativa aquí.

- Si su enfoque principal es el calentamiento de confort zonificado en un espacio grande y abierto: Un calentador cerámico es muy efectivo, pero su alta temperatura superficial requiere una instalación profesional y consideraciones de seguridad cuidadosas.

Comprender la relación entre la temperatura y la longitud de onda le permite seleccionar una herramienta precisa, no solo un calentador genérico.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura máx. | Supera los 750 °C (1382 °F) |

| Longitud de onda infrarroja | Onda larga (2-10 micrones) |

| Aplicaciones clave | Curado de pinturas, termoformado de plásticos, secado de alimentos/textiles |

| Ventajas | Eficiente para materiales orgánicos, calentamiento uniforme, alta masa térmica |

| Desventajas | Calentamiento/enfriamiento lento, cerámica quebradiza, requiere medidas de seguridad |

¿Necesita un horno de alta temperatura personalizado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas: contáctenos hoy para mejorar la eficiencia de su proceso!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura