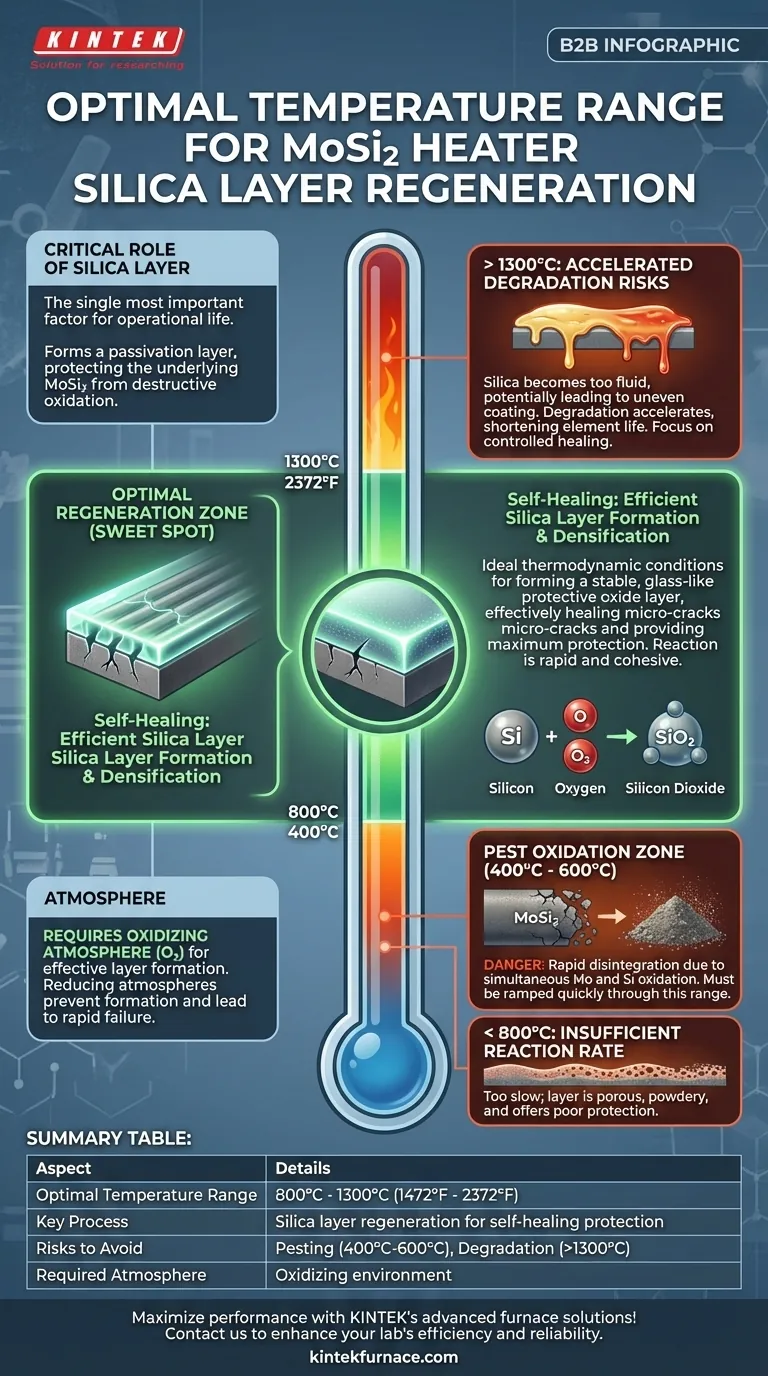

Para un rendimiento y una longevidad óptimos, la regeneración de la capa protectora de sílice (SiO2) en los elementos calefactores de disilicuro de molibdeno (MoSi2) debe realizarse dentro de un rango de temperatura de 800°C a 1300°C (1472°F a 2372°F). Operar dentro de esta ventana asegura que la reacción química que forma la capa protectora sea eficiente y efectiva, creando una barrera densa y no porosa.

El principio fundamental no es solo calentar el elemento, sino gestionar una reacción química controlada. El rango de 800°C a 1300°C proporciona las condiciones termodinámicas ideales para que el elemento de MoSi2 se "cure" a sí mismo formando una capa de óxido protectora estable y similar al vidrio.

El papel crítico de la capa de sílice

Para comprender la importancia de este rango de temperatura, primero debe comprender la función de la capa de sílice. Es el factor más importante en la vida útil operativa de un elemento de MoSi2.

El mecanismo de autocuración

El MoSi2 es un material de calentamiento excepcional para altas temperaturas, pero es susceptible a la oxidación. Cuando se expone al oxígeno a altas temperaturas, el silicio dentro de la matriz del elemento migra a la superficie.

Allí, reacciona con el oxígeno para formar una capa delgada y duradera de sílice (SiO2), que es esencialmente una forma de vidrio de cuarzo. Esta capa de pasivación es lo que protege el material de MoSi2 subyacente de una oxidación posterior y destructiva.

Por qué es necesaria la regeneración

Esta capa protectora puede dañarse con el tiempo por choque térmico debido al calentamiento/enfriamiento rápido, estrés mecánico o ataque químico. Las microfisuras y el desprendimiento pueden exponer el material del núcleo.

La regeneración es el proceso de operar intencionalmente el elemento en las condiciones correctas de temperatura y atmósfera para reformar y densificar esta capa protectora de sílice, reparando eficazmente cualquier daño.

Desglosando el rango de temperatura óptimo

El rango especificado de 800°C a 1300°C no es arbitrario; está dictado por la cinética química y la termodinámica de la formación de sílice.

Por debajo de 800°C: Velocidad de reacción insuficiente

A temperaturas por debajo de aproximadamente 800°C, la reacción de oxidación que forma la capa de SiO2 es demasiado lenta para ser efectiva. La capa resultante a menudo es porosa y pulverulenta, ofreciendo poca protección.

El punto óptimo de 800°C - 1300°C

Este es el rango ideal para la vitrificación. La reacción es lo suficientemente rápida como para formar una capa cohesiva y autorreparable.

En esta ventana, la sílice recién formada tiene suficiente energía térmica para fluir y fusionarse en un recubrimiento denso, no poroso y amorfo (vítreo) que sella las grietas y proporciona la máxima protección.

Por encima de 1300°C: Riesgos de degradación acelerada

Si bien los elementos de MoSi2 pueden operar a temperaturas mucho más altas (hasta 1800°C o más, dependiendo del grado), la operación continua en el extremo superior del rango de regeneración puede ser contraproducente.

A temperaturas muy altas, la sílice puede volverse demasiado fluida, lo que podría provocar goteo o un recubrimiento irregular. Más importante aún, otros mecanismos de degradación pueden acelerarse, acortando la vida útil general del elemento. El objetivo es una curación controlada, no solo el máximo calor.

Comprendiendo los inconvenientes y las compensaciones

La gestión adecuada de los elementos de MoSi2 requiere conciencia de lo que puede salir mal, especialmente a temperaturas más bajas.

El peligro de la oxidación "pest"

El riesgo más significativo a bajas temperaturas es un fenómeno conocido como oxidación "pest" o "pesting". Esto ocurre entre aproximadamente 400°C y 600°C.

En este rango, tanto el molibdeno como el silicio se oxidan simultáneamente, formando un polvo suelto y voluminoso que puede hacer que el elemento se desintegre por completo. Por eso, los elementos de MoSi2 deben calentarse y enfriarse rápidamente a través de esta peligrosa zona de temperatura.

La necesidad de una atmósfera oxidante

Todo el proceso de autocuración se basa en la disponibilidad de oxígeno.

Si opera elementos de MoSi2 en una atmósfera reductora (como hidrógeno o amoníaco craqueado), la capa protectora de sílice no puede formarse. Esto conducirá a una falla rápida a menos que se sigan procedimientos especializados.

Impacto del ciclado térmico

Los elementos que se ciclan con frecuencia (encendido y apagado) son más propensos a la microfisuración debido a las tensiones de la expansión y contracción térmica.

Estas aplicaciones se benefician más de las ejecuciones de "regeneración" periódicas y deliberadas, donde el horno se mantiene en el rango de 800°C a 1300°C durante un período para permitir que la capa protectora se cure.

Cómo aplicar esto a su proceso

Su estrategia operativa debe basarse en su aplicación específica y los objetivos para los elementos calefactores.

- Si su enfoque principal es la puesta en marcha de nuevos elementos: Siempre realice una ejecución de acondicionamiento inicial calentando lentamente los elementos y manteniéndolos en el rango de 1000°C a 1300°C durante unas horas para formar una capa protectora inicial robusta.

- Si su enfoque principal es extender la vida útil de los elementos existentes: Programe paradas de mantenimiento periódicas donde el horno opere sin carga en el rango óptimo para reparar cualquier microdaño acumulado.

- Si su enfoque principal es evitar fallas catastróficas: Asegúrese de que su proceso aumente la temperatura rápidamente a través de la zona de "pesting" de 400°C a 600°C durante el calentamiento y el enfriamiento.

Al gestionar activamente la salud de la capa protectora de sílice, transforma el elemento calefactor de un simple consumible en un activo duradero y de larga vida útil.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura óptimo | 800°C a 1300°C (1472°F a 2372°F) |

| Proceso clave | Regeneración de la capa de sílice para protección de autocuración |

| Riesgos a evitar | Oxidación "pest" a 400°C-600°C, degradación por encima de 1300°C |

| Atmósfera requerida | Ambiente oxidante para la formación efectiva de la capa |

¡Maximice el rendimiento y la vida útil de sus calentadores de MoSi2 con las soluciones avanzadas para hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, ayudándole a lograr una regeneración óptima y evitar fallas costosas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y confiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas