En esencia, un horno de bajo vacío está diseñado principalmente para operar con una atmósfera de gas inerte, más comúnmente nitrógeno o argón. La parte "vacío" de su nombre se refiere al proceso inicial de utilizar una bomba de vacío para eliminar el aire reactivo antes de que se introduzca este gas inerte, creando un entorno controlado y con bajo contenido de oxígeno.

El propósito clave de un horno de bajo vacío no es crear un vacío verdadero, sino purgar eficientemente el oxígeno y otros gases reactivos de la cámara. Luego, reemplaza este aire con una atmósfera inerte protectora para prevenir la oxidación durante el tratamiento térmico.

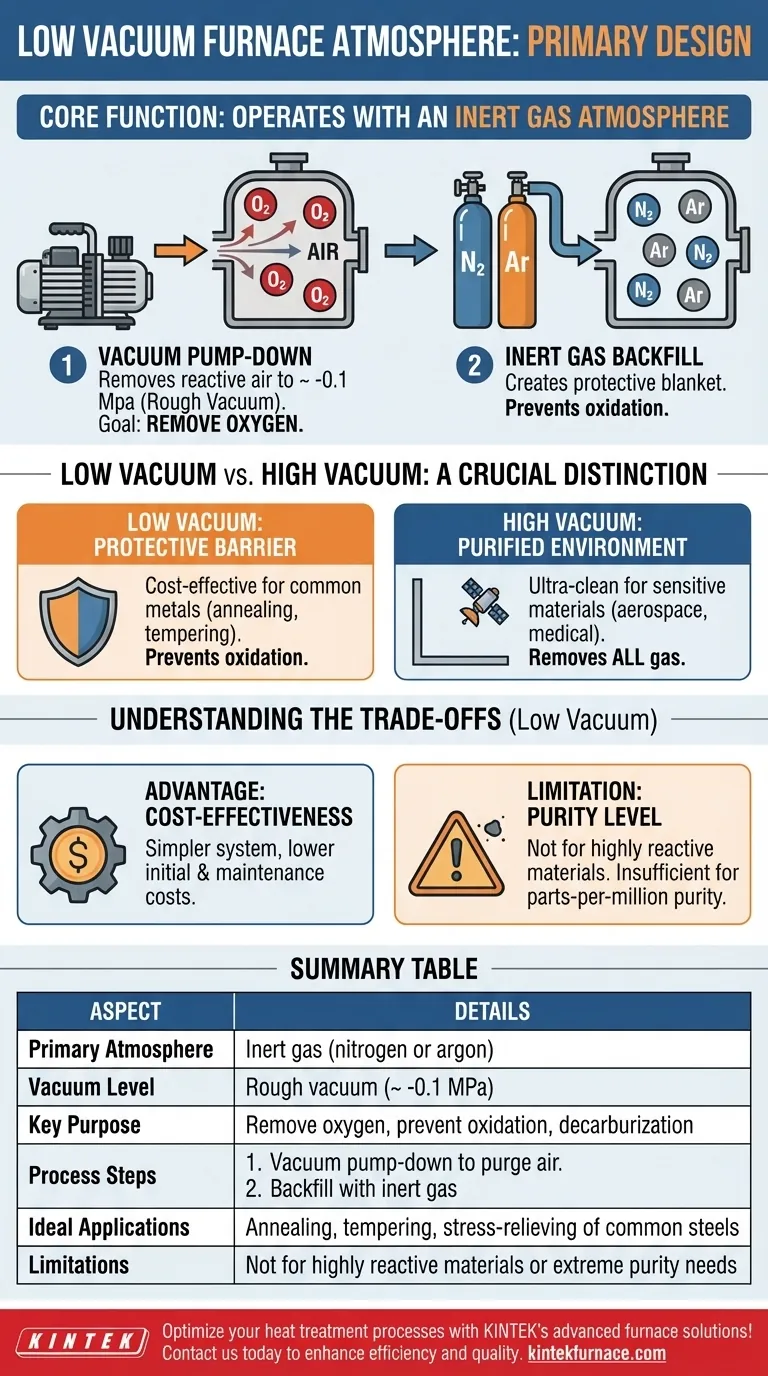

El Papel de la Atmósfera en un Horno de Bajo Vacío

Comprender cómo se crea esta atmósfera revela su función. El proceso es un método deliberado de dos pasos diseñado para la eficiencia y la protección.

Paso 1: El Bombeo al Vacío (Pump-Down)

El ciclo comienza utilizando una bomba de vacío para eliminar la mayor parte del aire dentro de la cámara del horno. Este proceso generalmente logra un nivel de vacío de alrededor de -0.1 Mpa, lo que se considera un vacío aproximado o bajo.

El objetivo crítico de este paso no es crear un espacio vacío, sino eliminar el oxígeno y otros gases atmosféricos que reaccionarían con la pieza de trabajo a altas temperaturas.

Paso 2: El Relleno con Gas Inerte (Backfill)

Una vez que se purga el aire reactivo, el horno se vuelve a llenar con un gas inerte de alta pureza, como nitrógeno o argón.

Este gas inerte ahora llena la cámara, sirviendo como una "manta" protectora alrededor del material que se está procesando. Debido a que estos gases no reaccionan fácilmente con otros elementos, previenen la oxidación, la descarburación y otras reacciones superficiales no deseadas durante el ciclo de calentamiento.

Bajo Vacío frente a Alto Vacío: Una Distinción Crucial

El término "horno de vacío" puede ser confuso. La distinción entre un sistema de bajo y alto vacío es fundamental, ya que sirven a diferentes propósitos.

Bajo Vacío: Una Barrera Protectora

Un horno de bajo vacío utiliza su atmósfera inerte como una barrera protectora. La extracción inicial de vacío simplemente despeja el camino para que esta barrera sea efectiva. Está diseñado para ser un método rentable para prevenir las formas más comunes de contaminación atmosférica, como la oxidación.

Alto Vacío: Un Entorno Purificado

Un horno de alto vacío, en contraste, tiene como objetivo eliminar tantas moléculas de gas como sea posible para crear un entorno ultralimpio y casi perfectamente vacío. Esto es esencial para materiales altamente sensibles donde incluso cantidades traza de gas pueden causar contaminación.

Comprender las Compensaciones

Elegir un sistema de bajo vacío implica una clara compensación entre el costo y la pureza atmosférica.

Ventaja: Rentabilidad

Los hornos de bajo vacío son significativamente menos complejos y costosos que sus homólogos de alto vacío. Las bombas, sellos y sistemas de control requeridos son más simples, lo que conduce a una menor inversión inicial y costos de mantenimiento.

Limitación: Nivel de Pureza

Un sistema de bajo vacío no es adecuado para todas las aplicaciones. No crea un entorno verdaderamente puro. Para materiales que son extremadamente reactivos o sensibles incluso a niveles de partes por millón de contaminación (como el titanio o ciertas superaleaciones), un bajo vacío es insuficiente.

Consecuencia: Idoneidad del Proceso

Esto hace que los hornos de bajo vacío sean ideales para procesos generales de tratamiento térmico como recocido, revenido y alivio de tensiones de aceros comunes. El objetivo principal aquí es prevenir la formación de cascarilla y la oxidación pesada, lo cual este sistema logra perfectamente.

Tomar la Decisión Correcta para su Objetivo

La elección correcta del horno depende totalmente de su material y del resultado requerido del proceso.

- Si su enfoque principal es prevenir la oxidación en metales comunes para procesos como el recocido: Un horno de bajo vacío rellenado con un gas inerte proporciona una excelente protección a un costo razonable.

- Si su enfoque principal es procesar materiales altamente reactivos o aplicaciones que requieren una pureza extrema (p. ej., médica, aeroespacial): Un horno de alto vacío es innegociable para prevenir cualquier forma de contaminación.

En última instancia, adaptar la capacidad atmosférica del horno a sus requisitos de proceso específicos es la clave para lograr resultados consistentes y de alta calidad.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Atmósfera Primaria | Gas inerte (nitrógeno o argón) |

| Nivel de Vacío | Vacío aproximado (~ -0.1 MPa) |

| Propósito Clave | Eliminar oxígeno, prevenir oxidación, descarburación |

| Pasos del Proceso | 1. Bombeo al vacío para purgar aire 2. Relleno con gas inerte |

| Aplicaciones Ideales | Recocido, revenido, alivio de tensiones de aceros comunes |

| Limitaciones | No apto para materiales altamente reactivos o necesidades de pureza extrema |

¡Optimice sus procesos de tratamiento térmico con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Vacío y Atmósfera, adaptados a sus necesidades únicas. Nuestra profunda personalización garantiza un control preciso para resultados libres de oxidación. ¡Contáctenos hoy para discutir cómo nuestros productos pueden mejorar su eficiencia y calidad!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior