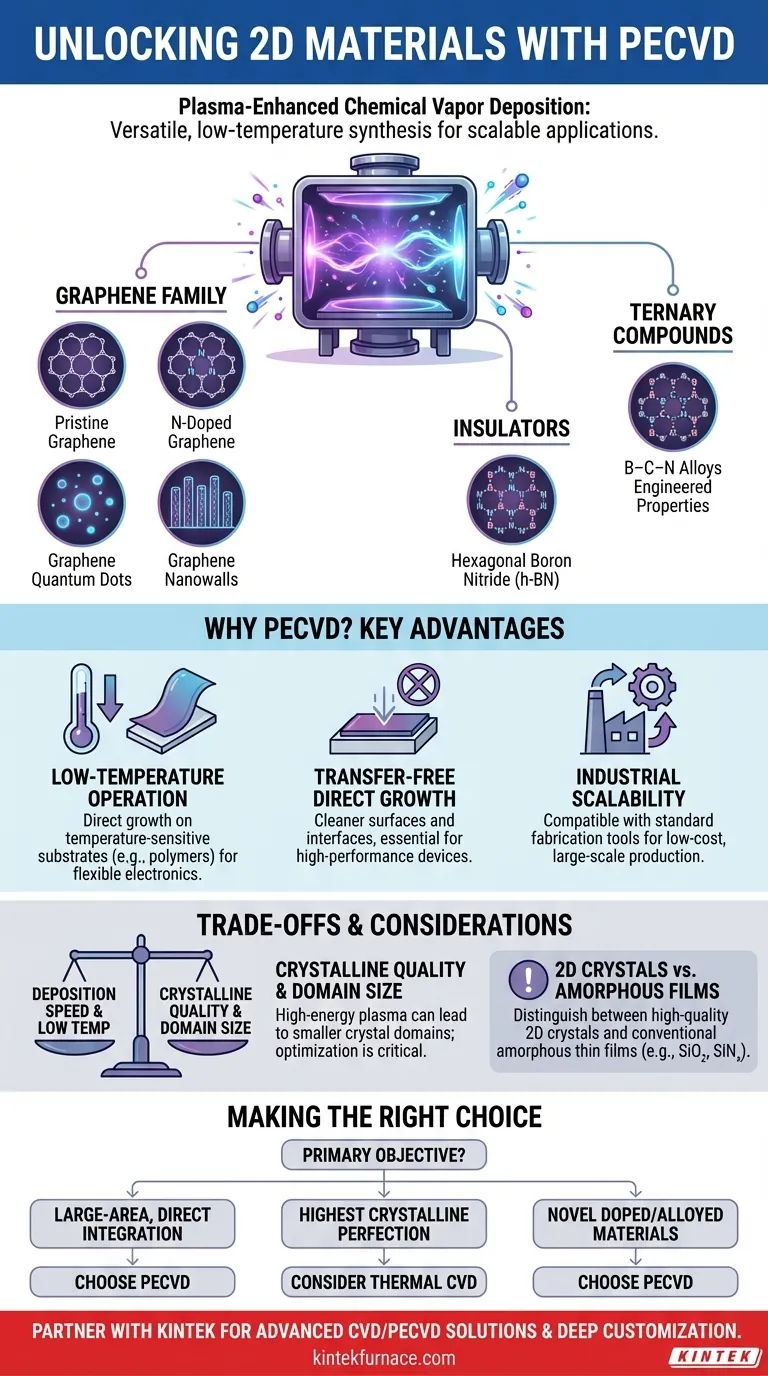

La deposición química de vapor asistida por plasma (PECVD) es una técnica muy versátil capaz de preparar varios materiales bidimensionales (2D) clave. El proceso se utiliza para sintetizar grafeno prístino o dopado con nitrógeno, puntos cuánticos de grafeno y nanocables de grafeno. Más allá de la familia del grafeno, PECVD también es eficaz para crear nitruro de boro hexagonal (h-BN) y compuestos ternarios complejos como B–C–N.

Si bien los métodos tradicionales para sintetizar materiales 2D a menudo requieren altas temperaturas y pasos de transferencia problemáticos, PECVD ofrece una alternativa transformadora. Su principal ventaja es permitir el crecimiento directo de materiales 2D a baja temperatura sobre una variedad de sustratos, allanando el camino para la fabricación escalable y compatible con la industria.

El alcance de PECVD para la síntesis de materiales 2D

PECVD utiliza un campo eléctrico para generar un plasma, que descompone los gases precursores a temperaturas mucho más bajas que el CVD térmico convencional. Este proceso asistido por energía desbloquea capacidades únicas para el crecimiento y la modificación de materiales 2D.

Grafeno y sus derivados

PECVD proporciona un alto grado de control para crear varias formas de grafeno. Se puede utilizar para cultivar cristales de grafeno prístino o introducir intencionadamente otros elementos, como en el grafeno dopado con nitrógeno, para ajustar sus propiedades electrónicas.

La técnica también se utiliza para sintetizar nanoestructuras de grafeno específicas, como puntos cuánticos de grafeno y nanocables de grafeno alineados verticalmente.

Aislantes y compuestos ternarios

Más allá de los conductores como el grafeno, PECVD es un método probado para sintetizar el aislante 2D nitruro de boro hexagonal (h-BN).

Su capacidad para mezclar con precisión diferentes gases precursores también permite la creación de materiales ternarios B–C–N, que son aleaciones 2D con propiedades que pueden diseñarse entre las del grafeno y el h-BN.

Modificación del material post-síntesis

PECVD no se limita a la síntesis inicial. Se puede utilizar un plasma suave para tratar o modificar materiales 2D existentes, como el diseleniuro de tungsteno (WSe₂), para funcionalizar su superficie o reparar defectos sin recocido a alta temperatura.

Por qué PECVD es una opción atractiva para los materiales 2D

Las ventajas de PECVD abordan directamente algunos de los desafíos más significativos para hacer que los materiales 2D sean prácticos para aplicaciones en el mundo real.

Funcionamiento a baja temperatura

El uso de plasma permite la deposición de material a temperaturas significativamente más bajas que el CVD térmico. Esto es fundamental para cultivar materiales 2D directamente sobre sustratos sensibles a la temperatura, como los polímeros, lo que permite la electrónica flexible.

Crecimiento directo sin transferencia

Muchos métodos de síntesis de materiales 2D de alta calidad requieren un paso separado, a menudo dañino, para transferir el material de un sustrato de crecimiento a un sustrato objetivo. PECVD permite la deposición sin transferencia, cultivando el material directamente donde se utilizará.

Este proceso da como resultado superficies e interfaces más limpias, lo cual es esencial para dispositivos electrónicos y optoelectrónicos de alto rendimiento.

Escalabilidad y compatibilidad industrial

La combinación de temperaturas más bajas, crecimiento directo y compatibilidad con las herramientas estándar de fabricación de semiconductores convierte a PECVD en un método atractivo para la producción escalable y de bajo coste de materiales 2D.

Comprensión de las compensaciones y distinciones

Aunque es potente, PECVD no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Calidad cristalina frente a velocidad de deposición

El entorno de plasma de alta energía que permite el crecimiento a baja temperatura a veces puede provocar tamaños de dominio de cristal más pequeños o una mayor densidad de defectos en comparación con el crecimiento lento y a alta temperatura del CVD térmico. Optimizar las condiciones del plasma es fundamental para equilibrar la velocidad de deposición con la calidad cristalina.

Cristales 2D frente a películas delgadas amorfas

PECVD se utiliza ampliamente en la industria para depositar películas delgadas no cristalinas (amorfas) o policristalinas como dióxido de silicio (SiO₂), nitruro de silicio (SiNₓ) y carbono similar al diamante (DLC).

Es importante distinguir este uso convencional de la aplicación más avanzada de cultivar cristales 2D de alta calidad de una o pocas capas, como el grafeno. Esto último requiere un control del proceso mucho más preciso.

La complejidad de la química del plasma

El estado del plasma es químicamente complejo y muy sensible a los parámetros del proceso, como la presión, la potencia y los caudales de gas. Lograr un material 2D específico y de alta calidad requiere una experiencia significativa y una cuidadosa optimización del proceso.

Tomar la decisión correcta para su proyecto

Para determinar si PECVD es el enfoque correcto, considere su objetivo principal.

- Si su enfoque principal es la integración de dispositivos directos de área grande: El proceso de baja temperatura y sin transferencia de PECVD lo convierte en un candidato ideal, especialmente para sustratos flexibles o sensibles a la temperatura.

- Si su enfoque principal es lograr la máxima perfección cristalina posible: Es posible que deba comparar PECVD con CVD térmico de alta temperatura, ya que el entorno de plasma puede introducir defectos si no se controla perfectamente.

- Si su enfoque principal es crear materiales 2D novedosos dopados o aleados: PECVD ofrece un excelente control sobre los gases precursores, lo que lo convierte en una herramienta potente para sintetizar materiales como el grafeno dopado con N o los compuestos B-C-N.

Al comprender estas capacidades y compensaciones, puede determinar de manera efectiva si PECVD es el camino óptimo para sus objetivos específicos de materiales 2D.

Tabla resumen:

| Tipo de material | Ejemplos | Características clave |

|---|---|---|

| Familia del grafeno | Grafeno prístino, Grafeno dopado con nitrógeno, Puntos cuánticos de grafeno, Nanocables de grafeno | Propiedades electrónicas ajustables, control de nanoestructura |

| Aislantes | Nitruro de boro hexagonal (h-BN) | Alta estabilidad térmica, propiedades aislantes |

| Compuestos ternarios | Aleaciones B–C–N | Propiedades diseñadas entre el grafeno y el h-BN |

| Modificaciones post-síntesis | Diseleniuro de tungsteno (WSe₂) | Funcionalización de la superficie, reparación de defectos |

¡Desbloquee el potencial de PECVD para sus proyectos de materiales 2D con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, mejorados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté desarrollando electrónica flexible o nuevos materiales, nuestra experiencia garantiza una síntesis escalable y eficiente. Contáctenos hoy para discutir cómo podemos apoyar su innovación e impulsar el éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados