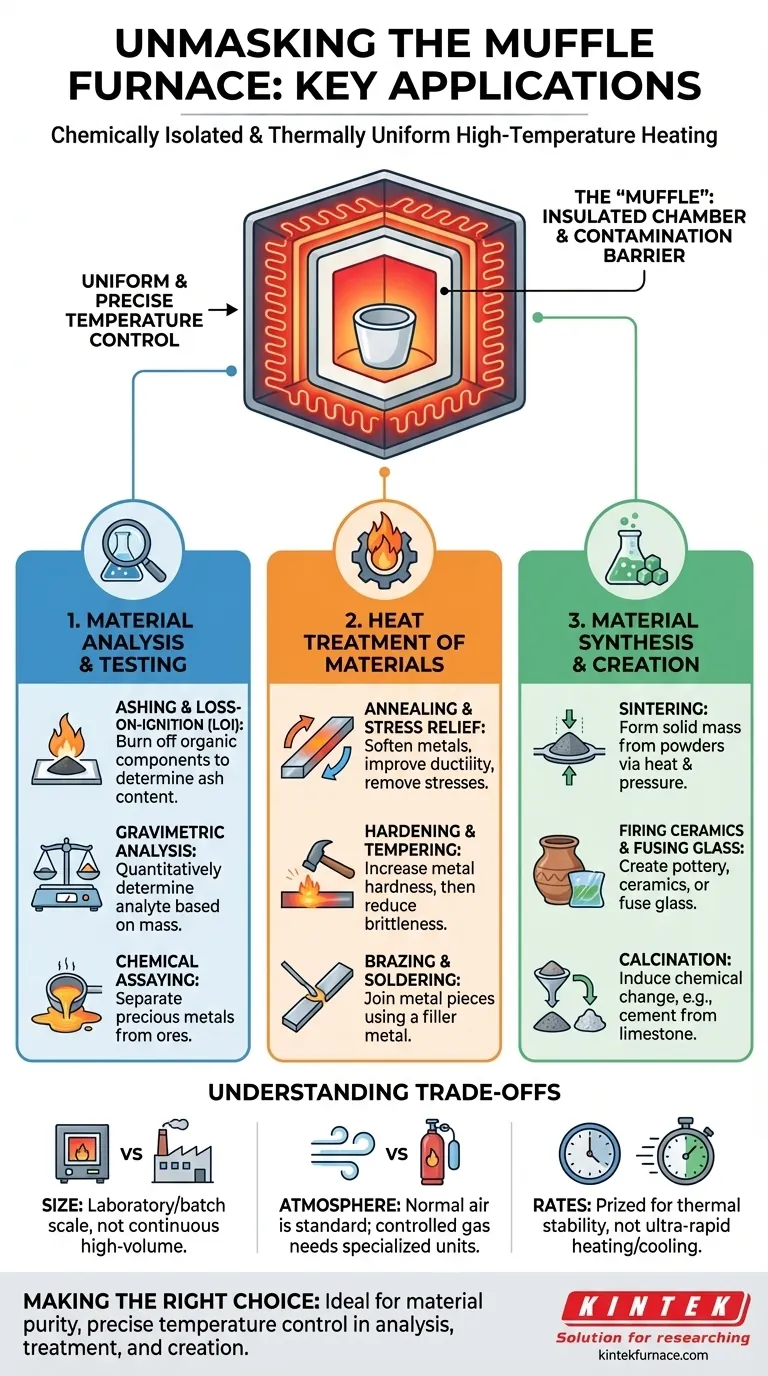

En esencia, un horno de mufla es un horno de alta temperatura que se utiliza para una amplia gama de aplicaciones en las que una muestra debe calentarse sin contaminarse con la fuente de calor. Sus usos más comunes se dividen en tres categorías principales: analizar la composición de los materiales, tratar térmicamente los metales para alterar sus propiedades y sintetizar nuevos materiales como cerámicas o vidrio fundido.

El valor fundamental de un horno de mufla no es solo su alto calor, sino su capacidad de proporcionar un entorno químicamente aislado y térmicamente uniforme. Esto lo convierte en una herramienta indispensable para cualquier proceso en el que la pureza del material y el control preciso de la temperatura no sean negociables.

El principio fundamental: ¿Por qué una "mufla"?

Antes de enumerar las aplicaciones, es fundamental comprender qué hace que este horno sea único. El nombre mismo revela su función.

La cámara aislada (La "Mufla")

Un horno de mufla contiene una cámara principal, o "mufla", hecha de un material no corrosivo y de alta temperatura, como fibra cerámica. Esta cámara contiene la muestra.

Prevención de la contaminación

Los elementos calefactores se encuentran fuera de esta mufla. Este diseño separa completamente el material que se está calentando de cualquier subproducto de la combustión o de la radiación directa de los elementos eléctricos, asegurando que se mantenga la pureza química de la muestra.

Control de temperatura uniforme y preciso

Esta separación, combinada con un aislamiento pesado, permite una temperatura excepcionalmente uniforme y estable en toda la cámara. Esto es crucial para procesos sensibles a los gradientes térmicos.

Categoría de aplicación 1: Análisis y pruebas de materiales

Un uso principal de los hornos de mufla es determinar la composición de una sustancia viendo lo que queda después de un calentamiento intenso.

Cenizas y pérdida por ignición (LOI)

Este es quizás el uso analítico más común. Una muestra se pesa, se calienta en el horno para quemar todos los componentes orgánicos y volátiles, y luego se vuelve a pesar.

El material restante es el contenido de cenizas, que es crítico para el control de calidad en industrias como la alimentaria, plásticos, carbón y farmacéutica. La diferencia de peso representa la pérdida por ignición.

Análisis gravimétrico

Esta es una categoría más amplia que incluye el incinerado. Implica la determinación cuantitativa de un analito basándose en su masa. El horno se utiliza para convertir una sustancia en una forma que pueda pesarse con precisión.

Análisis químico

En minería y metalurgia, los hornos de mufla se utilizan en ensayos para separar metales preciosos como el oro y la plata de sus minerales para su medición. El calor alto y controlado es esencial para las reacciones químicas involucradas en esta separación.

Categoría de aplicación 2: Tratamiento térmico de materiales

Los hornos de mufla son herramientas fundamentales para alterar las propiedades físicas y mecánicas de metales y otros materiales.

Recocido y alivio de tensiones

El recocido implica calentar un metal a una temperatura específica y luego enfriarlo lentamente. Este proceso ablanda el metal, lo hace más fácil de trabajar y mejora su ductilidad. Un proceso similar, el alivio de tensiones, elimina las tensiones internas causadas por la fabricación.

Endurecimiento y templado

El endurecimiento requiere calentar el acero a alta temperatura y luego enfriarlo rápidamente (templado). Esto hace que el metal sea más duro pero también más quebradizo. El templado es un proceso de calentamiento posterior a menor temperatura que reduce esa fragilidad mientras conserva la mayor parte de la dureza.

Soldadura fuerte y soldadura blanda

Estos procesos unen piezas metálicas utilizando un metal de aporte que tiene un punto de fusión más bajo que los metales base. El calor uniforme de un horno de mufla es ideal para asegurar que el metal de aporte fluya uniformemente hacia la unión.

Categoría de aplicación 3: Síntesis y creación de materiales

El horno también es una herramienta creativa, utilizada para formar materiales sólidos a partir de polvos u otros precursores.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirla hasta el punto de la licuefacción. Se utiliza ampliamente para crear piezas cerámicas, componentes metálicos y otros productos de pulvimetalurgia.

Cocer cerámica y fusionar vidrio

Los ciclos de calentamiento controlados y predecibles de un horno de mufla son perfectos para cocer cerámica y alfarería, donde la temperatura debe aumentarse y disminuirse a un ritmo preciso para evitar el agrietamiento. Del mismo modo, se utiliza para fusionar piezas de vidrio en arte y fabricación.

Calcinación

La calcinación implica calentar un material sólido a alta temperatura para inducir un cambio químico, a menudo eliminando un componente volátil como el dióxido de carbono o el agua. Un ejemplo común es la producción de clinker de cemento a partir de piedra caliza.

Entendiendo las compensaciones

Aunque son increíblemente versátiles, los hornos de mufla no son la herramienta adecuada para todos los trabajos a alta temperatura.

Tamaño y procesamiento por lotes

La mayoría de los hornos de mufla están diseñados para laboratorio o trabajo por lotes a pequeña escala. Generalmente no son adecuados para líneas de producción industriales continuas y de gran volumen, donde un horno de túnel o de cinta transportadora sería más apropiado.

Control de atmósfera

Un horno de mufla estándar opera con una atmósfera de aire normal. Si bien esto está bien para muchas aplicaciones como el incinerado, algunos procesos (como el tratamiento térmico de ciertos metales reactivos) requieren una atmósfera de gas inerte o controlada. Los hornos con esta capacidad son especializados y más costosos.

Tasas de calentamiento y enfriamiento

Los hornos de mufla son valorados por su estabilidad térmica. Si bien pueden alcanzar altas temperaturas, no están típicamente diseñados para ciclos de calentamiento o enfriamiento extremadamente rápidos, lo que puede estresar la mufla cerámica.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de mufla se adapta a sus necesidades, considere su objetivo final.

- Si su enfoque principal es determinar el contenido inorgánico de una muestra: Un horno de mufla es la herramienta estándar para el análisis de cenizas y la pérdida por ignición.

- Si su enfoque principal es alterar las propiedades de una pieza metálica: Un horno de mufla proporciona el control preciso de la temperatura necesario para el recocido, el endurecimiento y el templado.

- Si su enfoque principal es crear un objeto sólido a partir de polvo o arcilla: Un horno de mufla es ideal para sinterizar materiales o cocer cerámica debido a su calor uniforme.

En última instancia, el horno de mufla es una piedra angular de la ciencia de los materiales, proporcionando un entorno de alta temperatura limpio, estable y preciso para el análisis, el tratamiento y la creación.

Tabla resumen:

| Categoría de aplicación | Procesos clave | Industrias comunes |

|---|---|---|

| Análisis de materiales | Cenizas, análisis gravimétrico, ensayo químico | Alimentos, productos farmacéuticos, minería, metalurgia |

| Tratamiento térmico | Recocido, endurecimiento, templado, soldadura fuerte | Metalurgia, fabricación |

| Síntesis de materiales | Sinterización, cocción de cerámica, calcinación | Cerámica, vidrio, pulvimetalurgia |

¡Descubra todo el potencial de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas para el análisis de materiales, el tratamiento térmico o la síntesis. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico