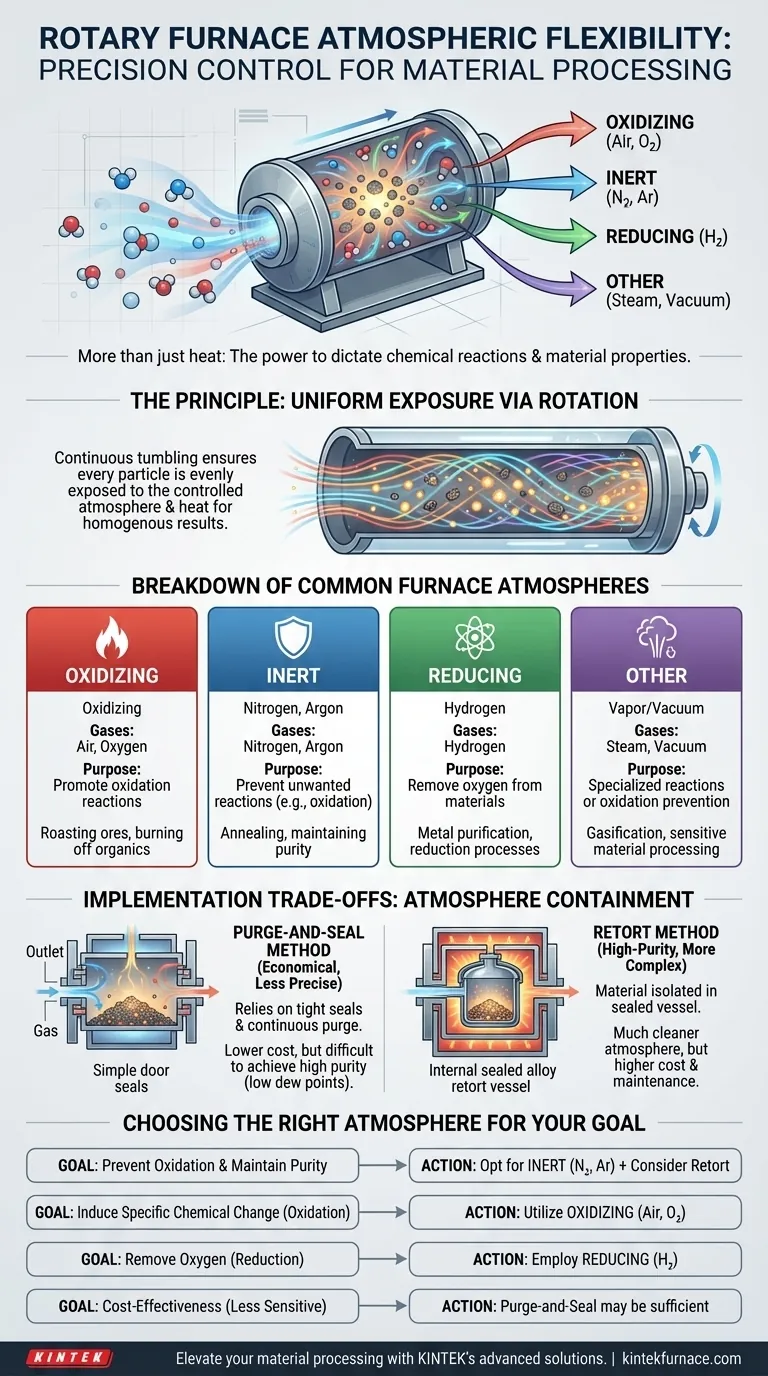

En esencia, los hornos rotatorios están diseñados para una impresionante flexibilidad atmosférica. Pueden operar en atmósferas oxidantes como aire u oxígeno, atmósferas inertes como nitrógeno o argón, o atmósferas químicamente reactivas que contienen gases como hidrógeno y vapor. Este control es crucial porque la atmósfera dicta directamente las reacciones químicas que ocurren durante el tratamiento térmico, determinando si un material es purificado, oxidado, reducido o alterado químicamente de otra manera.

El verdadero valor de un horno rotatorio no es solo su capacidad para calentar y mezclar; es el poder de controlar con precisión el ambiente químico. Este control es el factor determinante para lograr las propiedades deseadas del material, lo que convierte la selección de la atmósfera en un parámetro crítico del proceso.

El Principio del Control Atmosférico

El objetivo fundamental del control atmosférico es gestionar el entorno químico que rodea al material que se está procesando. Esto a menudo es más importante que el propio calentamiento.

¿Qué es una Atmósfera Controlada?

Una atmósfera controlada es una mezcla de gases específicamente preparada que desplaza el aire ambiente dentro de la cámara del horno. Esto permite la gestión precisa de las reacciones químicas a altas temperaturas.

Al eliminar elementos reactivos como el oxígeno, o al introducir intencionalmente gases reactivos específicos, se puede guiar la transformación del material.

Por qué es Crítico para el Procesamiento de Materiales

Muchos materiales son altamente reactivos a temperaturas elevadas. La exposición incontrolada al aire puede conducir a la oxidación, lo que puede ser indeseable y comprometer la pureza, la resistencia o las propiedades previstas del material.

Por el contrario, algunos procesos, como la calcinación o la tostación, requieren oxidación. El control atmosférico le da el poder de prevenir o promover estas reacciones según sea necesario.

El Papel de la Rotación del Horno

La rotación continua y el ángulo inclinado de un horno rotatorio son clave para su eficacia. Esta acción agita y mezcla constantemente el material.

Este volteo asegura que cada partícula esté uniformemente expuesta a la atmósfera controlada y a la fuente de calor, lo que lleva a un producto final consistente y homogéneo.

Un Análisis de las Atmósferas Comunes de los Hornos

La elección de la atmósfera está dictada completamente por el objetivo del proceso. Cada tipo cumple un propósito químico distinto.

Atmósferas Oxidantes (Aire, Oxígeno)

Se utiliza una atmósfera oxidante cuando el objetivo es reaccionar intencionalmente el material con oxígeno.

Las aplicaciones comunes incluyen la tostación de ciertos minerales para convertir sulfuros en óxidos o la quema de aglutinantes orgánicos de un compuesto cerámico.

Atmósferas Inertes (Nitrógeno, Argón)

Las atmósferas inertes son la solución más común para prevenir reacciones químicas no deseadas, principalmente la oxidación. Gases como el nitrógeno y el argón no reaccionan fácilmente con otros elementos.

Esto es esencial para procesos como el recocido, donde el objetivo es alterar las propiedades físicas de un material mediante el calor sin cambiar su composición química.

Atmósferas Reductoras (Hidrógeno)

Se utiliza una atmósfera reductora para eliminar activamente el oxígeno de un material. Es lo químicamente opuesto a una atmósfera oxidante.

Se introducen gases como el hidrógeno para reaccionar y eliminar los átomos de oxígeno de los óxidos metálicos, un paso clave en la purificación de ciertos metales.

Otras Atmósferas de Proceso (Vapor, Vacío)

Los procesos especializados pueden utilizar otras atmósferas. El vapor puede utilizarse en ciertas reacciones de gasificación o reformado.

Aunque menos común en diseños rotatorios, el principio de utilizar un vacío para eliminar todos los gases es otro método para procesar materiales altamente sensibles a la oxidación.

Entendiendo las Compensaciones de la Implementación

El método utilizado para contener la atmósfera controlada implica importantes compensaciones de ingeniería entre el costo y el rendimiento.

El Método de Purga y Sellado

Este enfoque más económico se basa en sellos herméticos en las puertas y carcasas de horno soldadas para contener la atmósfera. El gas se purga continuamente a través de la cámara para desplazar el aire y los contaminantes.

Aunque es rentable, este método es menos preciso. Puede ser difícil lograr niveles extremadamente bajos de oxígeno o humedad (puntos de rocío bajos) requeridos para materiales altamente sensibles.

El Método de Retorta

En este diseño, el material se coloca dentro de un contenedor de aleación sellado, conocido como retorta, que luego se calienta externamente por el horno.

Este método proporciona una atmósfera mucho más limpia y controlada, ya que el material está aislado de los elementos calefactores del horno y de cualquier posible fuga. Sin embargo, las retortas son más caras y requieren más mantenimiento.

Elegir la Atmósfera Correcta para su Objetivo

El objetivo de su proceso es el único factor que importa al seleccionar una atmósfera. Su elección será un camino directo para lograr el resultado deseado del material.

- Si su enfoque principal es prevenir la oxidación y mantener la pureza: Opte por una atmósfera inerte como nitrógeno o argón, y considere un horno tipo retorta para el más alto nivel de control.

- Si su enfoque principal es inducir un cambio químico específico (oxidación): Utilice una atmósfera oxidante de aire u oxígeno enriquecido para facilitar la reacción deseada.

- Si su enfoque principal es eliminar el oxígeno de un material (reducción): Emplee una atmósfera reductora que contenga gases como el hidrógeno para eliminar químicamente el oxígeno de su material.

- Si su enfoque principal es la rentabilidad para procesos menos sensibles: Un horno de purga y sellado puede ser suficiente, pero debe aceptar sus limitaciones en la pureza final de la atmósfera.

En última instancia, dominar el control atmosférico transforma el horno rotatorio de un simple calentador en un reactor químico preciso.

Tabla Resumen:

| Tipo de Atmósfera | Gases Clave | Propósito Principal | Aplicaciones Comunes |

|---|---|---|---|

| Oxidante | Aire, Oxígeno | Promover reacciones de oxidación | Tostación de minerales, eliminación de orgánicos |

| Inerte | Nitrógeno, Argón | Prevenir reacciones no deseadas (ej., oxidación) | Recocido, mantenimiento de la pureza |

| Reductora | Hidrógeno | Eliminar oxígeno de los materiales | Purificación de metales, procesos de reducción |

| Otras | Vapor, Vacío | Reacciones especializadas o prevención de oxidación | Gasificación, procesamiento de materiales sensibles |

¿Listo para elevar el procesamiento de sus materiales con un control atmosférico preciso? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida capacidad de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje con metales, cerámicas u otros materiales, nuestra experiencia garantiza un rendimiento y resultados óptimos. Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme