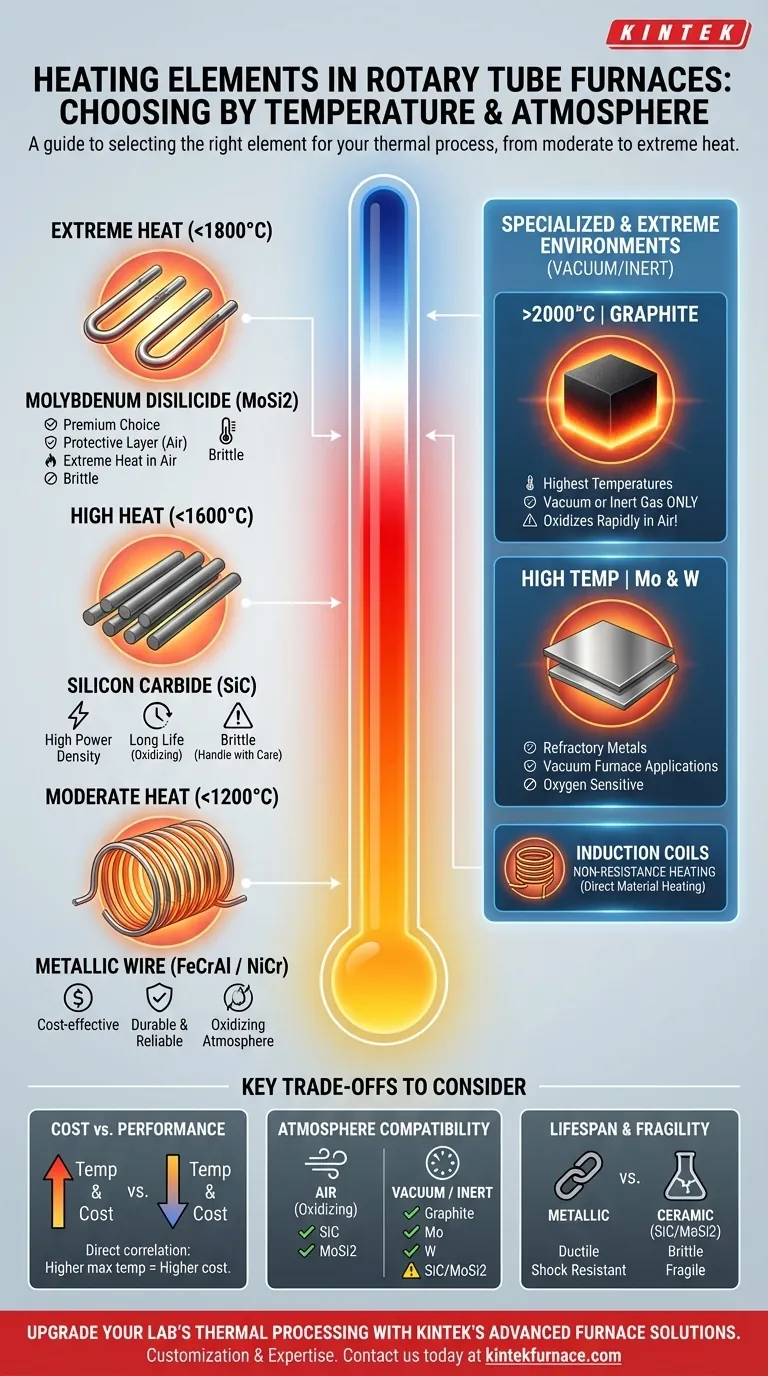

En resumen, los hornos de tubo rotatorio utilizan con mayor frecuencia cables de resistencia metálicos, varillas de carburo de silicio (SiC) o elementos de disiliciuro de molibdeno (MoSi2). La elección específica está dictada casi en su totalidad por la temperatura máxima de operación requerida para el proceso, utilizando otros materiales como el grafito para entornos especializados y no oxidantes.

La selección de un elemento calefactor no es arbitraria; es una elección de diseño crítica impulsada por las leyes de la ciencia de los materiales. El factor más importante es su temperatura objetivo, ya que cada tipo de elemento tiene un límite operativo claro más allá del cual fallará.

El papel de la temperatura en la selección de elementos

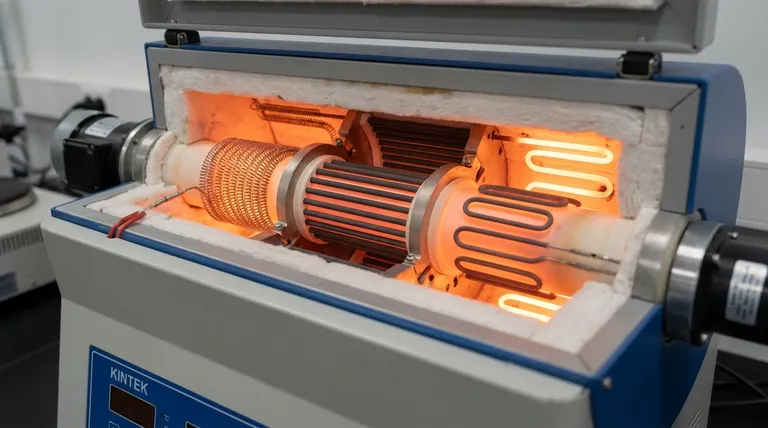

El propósito de un horno de tubo rotatorio es lograr un procesamiento térmico preciso, a menudo para materiales como la alúmina o los pellets de mineral de hierro. El elemento calefactor es el corazón de este sistema, y su composición material determina directamente las capacidades y limitaciones de rendimiento del horno.

Aplicaciones de baja temperatura (hasta ~1200 °C): Elementos de alambre metálico

Para procesos que no requieren calor extremo, los alambres de resistencia metálicos son el estándar. Son rentables, fiables y duraderos.

Los tipos más comunes son las aleaciones de hierro-cromo-aluminio (FeCrAl) y níquel-cromo (NiCr). Estos se enrollan y forman típicamente en calentadores cilíndricos o en forma de panel que rodean el tubo de procesamiento.

Aplicaciones de alta temperatura (hasta ~1600 °C): Carburo de silicio (SiC)

Cuando las temperaturas necesitan exceder los límites de los alambres metálicos, el carburo de silicio (SiC) se convierte en el caballo de batalla. Estos elementos rígidos en forma de varilla son extremadamente comunes en los hornos industriales.

Los elementos de SiC son valorados por su alta densidad de potencia y larga vida útil en atmósferas oxidantes, lo que los hace ideales para procesos exigentes como la calcinación.

Aplicaciones de muy alta temperatura (hasta ~1800 °C): Disiliciuro de molibdeno (MoSi2)

Para los rangos de temperatura más altos alcanzables en una atmósfera de aire, el disiliciuro de molibdeno (MoSi2) es la opción premium.

Cuando se calientan, estos elementos forman una capa protectora de vidrio de cuarzo en su superficie, lo que evita una mayor oxidación y les permite operar de manera confiable a temperaturas que destruirían la mayoría de los otros materiales.

Entornos especializados y extremos

Algunos procesos requieren condiciones que van más allá de lo que los elementos estándar pueden proporcionar.

- Grafito: Para temperaturas que superan los 2000 °C, el grafito es una elección común. Sin embargo, se oxida y se quema rápidamente en presencia de aire, lo que significa que solo puede usarse en vacío o en una atmósfera de gas inerte.

- Molibdeno y tungsteno: Al igual que el grafito, estos metales refractarios puros ofrecen un rendimiento excepcional a altas temperaturas, pero deben protegerse del oxígeno. Se utilizan típicamente en aplicaciones de hornos de vacío.

- Bobinas de inducción: Esto representa un método de calentamiento diferente. Una bobina de inducción genera un campo magnético que calienta directamente un crisol conductor o el propio material. No es un calentador de resistencia, pero cumple la misma función en aplicaciones específicas.

Comprender las compensaciones

Elegir un elemento es un ejercicio de equilibrio entre los requisitos de rendimiento y las limitaciones físicas y financieras. Un elemento que sobresale en un área puede tener limitaciones significativas en otra.

Costo vs. Rendimiento

Existe una correlación directa e inevitable entre el costo y la temperatura máxima.

Los elementos de alambre metálico son los más económicos. Los elementos de SiC representan un avance significativo tanto en costo como en capacidad de temperatura. Los elementos de MoSi2 son los más caros, lo que refleja su rendimiento superior a temperaturas extremas.

Compatibilidad con la atmósfera

Este es un factor crítico e innegociable. Usar el elemento incorrecto en la atmósfera incorrecta conducirá a una falla inmediata.

El SiC y el MoSi2 están diseñados para prosperar en atmósferas oxidantes (aire). El grafito, el molibdeno y el tungsteno están diseñados para vacío o gas inerte y serán destruidos por el oxígeno a altas temperaturas.

Vida útil y fragilidad del elemento

Los elementos de alambre metálico son relativamente dúctiles y resistentes a los golpes mecánicos.

Los elementos cerámicos como el SiC y el MoSi2 son inherentemente frágiles, especialmente a temperatura ambiente. Requieren un manejo cuidadoso durante la instalación y el mantenimiento para evitar roturas.

Tomando la decisión correcta para su proceso

Su decisión final debe basarse en los objetivos específicos de su proceso térmico. Utilice la siguiente guía para determinar su mejor punto de partida.

- Si su enfoque principal es en procesos de temperatura moderada (por debajo de 1200 °C): Los elementos de alambre metálico como FeCrAl o NiCr ofrecen el mejor equilibrio entre costo y fiabilidad.

- Si su enfoque principal es en el procesamiento industrial robusto de alta temperatura en aire (hasta 1600 °C): Los elementos de carburo de silicio (SiC) son el estándar establecido de la industria.

- Si su enfoque principal es en lograr las temperaturas más altas posibles en una atmósfera de aire (hasta 1800 °C): Los elementos de disiliciuro de molibdeno (MoSi2) son la opción necesaria, a pesar de su mayor costo.

- Si su enfoque principal es en el procesamiento a temperaturas extremas (>1800 °C) en vacío o gas inerte: Los elementos de grafito o metal refractario puro son las únicas opciones viables.

Hacer coincidir el elemento calefactor con sus necesidades específicas de temperatura y atmósfera es clave para un procesamiento térmico eficiente, confiable y seguro.

Tabla resumen:

| Elemento Calefactor | Temperatura Máxima | Compatibilidad con la Atmósfera | Características Clave |

|---|---|---|---|

| Alambre Metálico (FeCrAl/NiCr) | Hasta 1200 °C | Oxidante | Rentable, duradero, fiable para calor moderado |

| Carburo de Silicio (SiC) | Hasta 1600 °C | Oxidante | Alta densidad de potencia, larga vida útil, ideal para calcinación |

| Disiliciuro de Molibdeno (MoSi2) | Hasta 1800 °C | Oxidante | Elección premium, capa protectora, calor extremo en aire |

| Grafito | >2000 °C | Vacío/Inerte | Alta temperatura, se oxida en aire, uso especializado |

| Molibdeno/Tungsteno | Alto (varía) | Vacío/Inerte | Metales refractarios, sensibles al oxígeno, para hornos de vacío |

| Bobinas de Inducción | Varía | Varios | Calentamiento sin resistencia, calentamiento directo del material |

¡Mejore el procesamiento térmico de su laboratorio con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos precisamente sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores y hornos personalizados pueden optimizar sus procesos!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores