Cuando su proceso exige calor extremo y sostenido, los elementos calefactores de disiliciuro de molibdeno (MoSi2) son la elección definitiva. Son los más adecuados para aplicaciones industriales de alta temperatura donde la estabilidad operativa a largo plazo y la resistencia a la oxidación son críticas, como en la fabricación de vidrio, cerámica y semiconductores, así como en metalurgia avanzada e investigación de materiales.

La decisión de utilizar elementos de MoSi2 se basa en la necesidad de fiabilidad en entornos continuos de alta temperatura. Su valor no radica solo en el calor que producen, sino en su capacidad para mantenerlo durante períodos prolongados, minimizando el costoso tiempo de inactividad del horno y asegurando una calidad constante del producto.

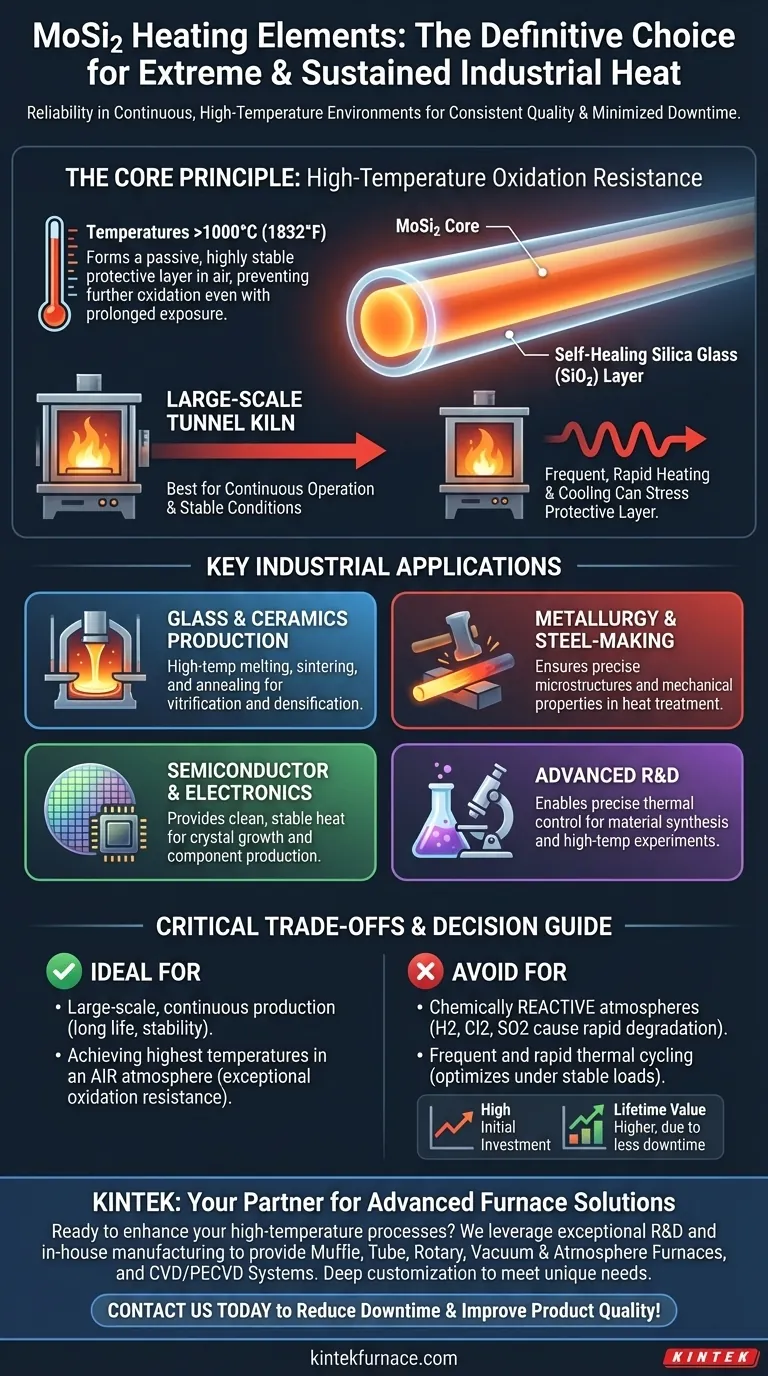

El principio fundamental: Resistencia a la oxidación a alta temperatura

La ventaja única de los elementos de MoSi2 proviene de su comportamiento a temperaturas extremas. Comprender este principio es clave para saber dónde encajan mejor.

Cómo el MoSi2 sobrevive al calor extremo

A temperaturas superiores a 1000 °C (1832 °F), se forma una fina capa autorreparadora de vidrio de sílice (SiO2) en la superficie del elemento. Esta capa pasiva es muy estable y protege el material subyacente de una mayor oxidación, incluso con una exposición prolongada al aire.

La importancia de la operación continua

Esta capa protectora es más efectiva en condiciones de trabajo estables y continuas. Por esta razón, los elementos de MoSi2 sobresalen en hornos a gran escala como los hornos de túnel que funcionan durante ciclos largos e ininterrumpidos. El calentamiento y enfriamiento rápidos y frecuentes pueden estresar la capa protectora.

El vínculo con la fabricación de alto valor

Industrias como la aeroespacial y la automotriz requieren materiales de alta resistencia y sin defectos. El calor estable y uniforme proporcionado por los elementos de MoSi2 es crucial para los procesos de tratamiento térmico y sinterización que producen estos componentes avanzados, donde la variación del proceso es inaceptable.

Aplicaciones industriales clave en detalle

Los elementos de MoSi2 no son una solución de propósito general; son una herramienta especializada para procesos térmicos exigentes.

Producción de vidrio y cerámica

Estos elementos se utilizan ampliamente para la fusión, sinterización y recocido de vidrio y cerámicas avanzadas. Su capacidad para operar a las temperaturas necesarias para vitrificar o densificar materiales los hace indispensables en este sector.

Metalurgia y fabricación de acero

En metalurgia, los elementos de MoSi2 se utilizan en hornos de tratamiento térmico y forja de alta temperatura. Su rendimiento asegura que los metales y aleaciones logren sus microestructuras y propiedades mecánicas requeridas.

Fabricación de semiconductores y electrónica

La producción de materiales semiconductores, componentes electrónicos y cristales requiere entornos de alta temperatura excepcionalmente puros y estables. Los elementos de MoSi2 proporcionan el calor limpio y fiable necesario para procesos como el crecimiento de cristales.

Investigación y desarrollo avanzados

En entornos de laboratorio e investigación, los hornos equipados con MoSi2 son esenciales para sintetizar nuevos materiales y realizar experimentos a alta temperatura donde el control térmico preciso es primordial.

Comprensión de las compensaciones críticas

Para aprovechar los elementos de MoSi2 de manera efectiva, también debe comprender sus limitaciones operativas. Elegirlos sin reconocer estos factores puede llevar a una falla prematura.

La necesidad absoluta de la atmósfera adecuada

Los elementos de MoSi2 están diseñados para operar solo en ambientes de aire o gas inerte. La capa protectora de sílice es vulnerable al ataque de gases químicamente activos.

Usarlos en atmósferas que contengan hidrógeno (H2), cloro (Cl2) o dióxido de azufre (SO2) provocará una rápida degradación y falla del elemento.

Perfil de costos: Inversión inicial frente a valor de por vida

Los elementos de MoSi2 suelen tener un precio de compra inicial más alto en comparación con otros tipos de elementos. Sin embargo, su larga vida útil y la fiabilidad que aportan a los procesos continuos a menudo resultan en un menor costo total de propiedad al reducir drásticamente el costoso tiempo de inactividad de la producción.

Tomar la decisión correcta para su proceso

Su objetivo operativo específico es el factor más importante para determinar si MoSi2 es la tecnología correcta para usted.

- Si su enfoque principal es la producción a gran escala y continua: MoSi2 es una opción ideal debido a su longevidad y estabilidad en hornos que funcionan durante períodos prolongados.

- Si su enfoque principal es lograr las temperaturas más altas posibles en una atmósfera de aire: La excepcional resistencia a la oxidación del MoSi2 lo convierte en una tecnología de primera para este propósito.

- Si su proceso involucra atmósferas químicamente reactivas: Debe buscar una tecnología de elemento calefactor alternativa, ya que el MoSi2 se dañará.

- Si su operación requiere ciclos térmicos frecuentes y rápidos: Debe evaluar cuidadosamente si MoSi2 es la mejor opción, ya que funciona de manera óptima bajo cargas más estables y continuas.

En última instancia, la selección de MoSi2 es una decisión estratégica para procesos donde la estabilidad térmica a largo plazo es la piedra angular del valor de producción.

Tabla resumen:

| Aplicación | Beneficios clave |

|---|---|

| Producción de vidrio y cerámica | Fusión, sinterización y recocido a alta temperatura con calor uniforme |

| Metalurgia y fabricación de acero | Garantiza microestructuras y propiedades mecánicas precisas en el tratamiento térmico |

| Fabricación de semiconductores | Proporciona calor limpio y estable para el crecimiento de cristales y la producción de componentes |

| I+D avanzado | Permite un control térmico preciso para la síntesis de materiales y experimentos |

¿Listo para mejorar sus procesos de alta temperatura con elementos calefactores de MoSi2 fiables? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden reducir el tiempo de inactividad y mejorar la calidad del producto en sus aplicaciones industriales.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad