En resumen, los hornos de vacío manejan una amplia gama de cargas de material mediante el uso de rejillas de aleación, cestas o accesorios personalizados. Son excepcionalmente capaces de procesar desde aleaciones de acero estándar hasta componentes electrónicos, implantes médicos y materiales no metálicos avanzados altamente sensibles, todo dentro de un entorno preciso y controlado y libre de contaminación.

La función principal de un horno de vacío no es solo calentar una pieza, sino crear un ambiente inerte. Esto previene reacciones superficiales como la oxidación y la descarburización, lo que lo convierte en la opción definitiva cuando la integridad del material y el acabado superficial son más críticos que el rendimiento bruto o el costo inicial del equipo.

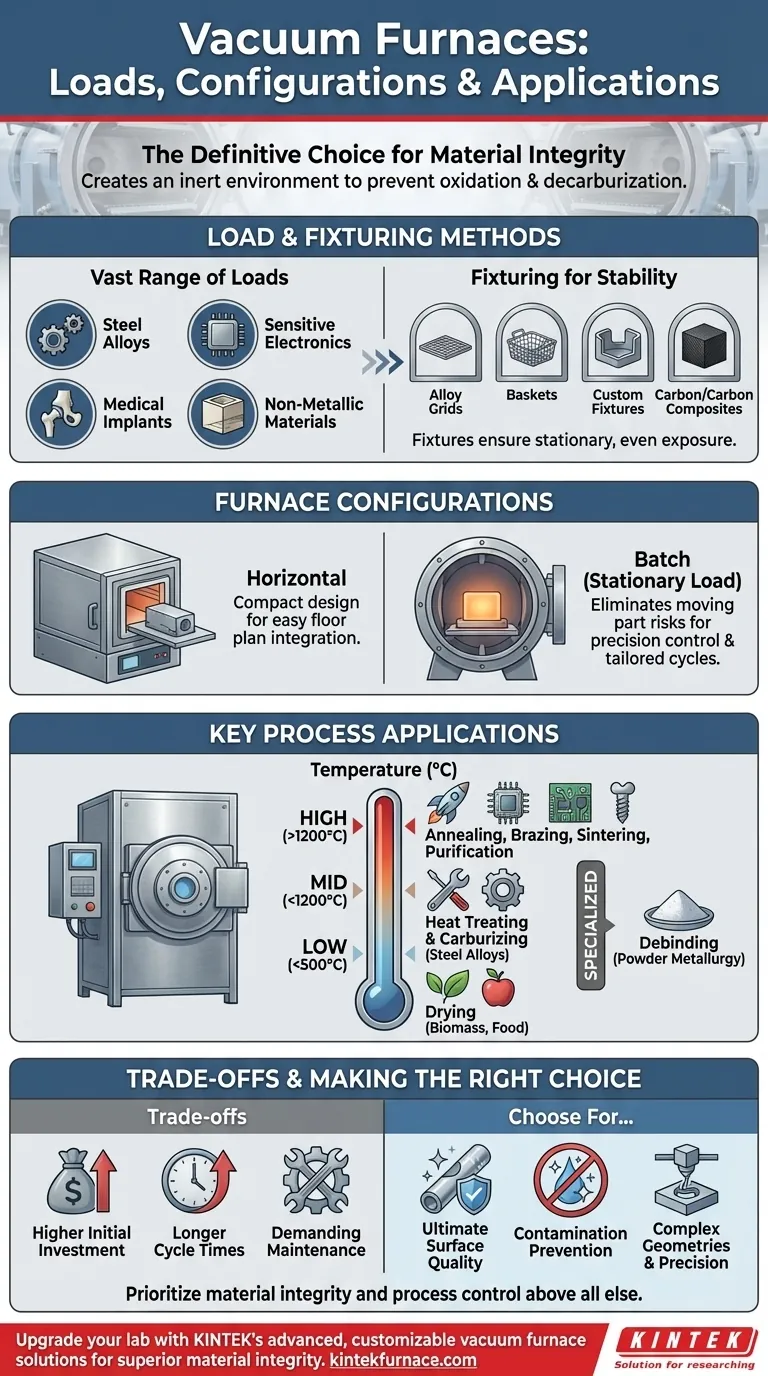

Comprender las configuraciones de carga y la colocación

La forma en que se sostiene y orienta una pieza dentro del horno es fundamental para lograr resultados uniformes. La elección de la colocación y la disposición del horno depende del material, la geometría y la temperatura del proceso.

Métodos comunes de colocación

La mayoría de las cargas en un horno de vacío se mantienen estacionarias sobre rejillas de aleación, colocadas en cestas o aseguradas por accesorios personalizados. El objetivo principal es garantizar que las piezas estén estables y expuestas uniformemente al calor y al entorno de vacío.

El auge de los compuestos de carbono/carbono

Aunque los accesorios de aleación tradicionales son comunes, los accesorios de compuestos de carbono/carbono son cada vez más populares. Su estabilidad a altas temperaturas y menor peso los convierten en una opción excelente para aplicaciones exigentes, mejorando la eficiencia energética y el manejo.

La configuración del horno horizontal

Los hornos de vacío horizontales son una configuración predominante, apreciada por ser relativamente compactos. Este diseño permite una integración más fácil en los planos de planta de fabricación existentes donde el espacio puede ser limitado.

Aplicaciones de procesos clave

La característica definitoria de un horno de vacío es su versatilidad en un amplio espectro de temperaturas. Las aplicaciones generalmente se clasifican según la temperatura requerida para lograr las propiedades deseadas del material.

Aplicaciones a baja temperatura

Incluso a temperaturas más bajas, un entorno de vacío es beneficioso para procesos como el secado de materiales sensibles como biomasa o productos alimenticios, donde eliminar la humedad sin causar oxidación es fundamental.

Tratamiento térmico a temperatura media

Este es un rango común para tratar aleaciones de acero, típicamente por debajo de 1200 °C. Los procesos incluyen endurecimiento y revenido, donde el vacío evita la descarburización superficial, lo que resulta en una pieza más fuerte y limpia.

Un proceso clave en este rango es la cementación al vacío, o endurecimiento superficial, que se realiza entre 870 y 1070 °C. Produce una capa superficial dura y resistente al desgaste en los componentes con una uniformidad superior.

Procesamiento a alta temperatura

Para temperaturas superiores a 1200 °C, los hornos de vacío son esenciales. Sirven a industrias avanzadas como la de electrónica, médica, aeroespacial y energética para procesos como:

- Recocido: Ablandar materiales para mejorar la ductilidad.

- Soldadura fuerte (Brazing): Unir componentes con un metal de aporte.

- Sinterización: Fusionar materiales en polvo para crear una masa sólida.

- Purificación: Eliminar impurezas de metales de alta pureza.

Procesos especializados como el desaglutinado (Debinding)

Los hornos de vacío también se utilizan para el desaglutinado (debinding), un paso crítico en la metalurgia de polvos y la fabricación aditiva. Este proceso elimina cuidadosamente los materiales aglutinantes de las piezas "verdes" antes de la etapa final de sinterización.

La ventaja del horno por lotes

La gran mayoría de los hornos de vacío operan con un modelo por lotes, lo que proporciona ventajas distintas para el trabajo de precisión.

Carga estacionaria, control de precisión

En un horno por lotes, la carga permanece estacionaria durante todo el ciclo de calentamiento y enfriamiento. Esto elimina los riesgos asociados con el movimiento de piezas a altas temperaturas y permite un control de temperatura extremadamente preciso.

Ciclos personalizados para cada pieza

Cada lote puede ejecutar una receta preprogramada única. Los operadores pueden definir con precisión los niveles de vacío, las velocidades de rampa de temperatura, los tiempos de mantenimiento y hasta el tipo y la presión del gas de enfriamiento, adaptando el ciclo a geometrías de piezas y requisitos de material específicos.

Comprender las compensaciones

Aunque son potentes, un horno de vacío no es la solución universal para todas las aplicaciones de calentamiento. Sus ventajas vienen con compensaciones claras e importantes.

Mayor inversión inicial

Los hornos de vacío representan un costo de equipo significativamente mayor en comparación con sus homólogos atmosféricos. La complejidad del sistema de vacío, la cámara y los controles contribuye a este gasto.

Tiempos de ciclo más largos

Lograr un vacío profundo no es instantáneo. El tiempo de evacuación (pump-down)** requerido para evacuar la cámara se suma a la duración total del ciclo, lo que puede afectar el rendimiento.

Requisitos de mantenimiento exigentes

Los estrictos requisitos para mantener un sistema hermético al vacío hacen que el mantenimiento sea más complejo y costoso. Los sellos, las bombas y los sensores requieren una atención regular y especializada para garantizar un funcionamiento fiable y evitar fugas.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de procesamiento térmico correcta depende enteramente de su objetivo final. La decisión de utilizar un horno de vacío es estratégica y equilibra la calidad del proceso con el costo operativo y la complejidad.

- Si su enfoque principal es la calidad superficial definitiva y la prevención de la contaminación: Un horno de vacío es la opción superior para procesos como soldadura fuerte, sinterización de implantes médicos o tratamiento de metales reactivos.

- Si su enfoque principal es el tratamiento térmico de propósito general de alto volumen de aceros estándar: Los tiempos de ciclo más largos y el mayor costo de un horno de vacío pueden ser innecesarios en comparación con hornos atmosféricos más simples.

- Si su enfoque principal es procesar geometrías complejas con resultados precisos y repetibles: El modelo por lotes programable de un horno de vacío ofrece un control inigualable sobre cada variable del ciclo térmico.

En última instancia, seleccionar un horno de vacío es una decisión que prioriza la integridad del material y el control del proceso por encima de todo lo demás.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Tipos de Carga | Aleaciones de acero, electrónica, implantes médicos, materiales no metálicos |

| Métodos de Colocación | Rejillas de aleación, cestas, accesorios personalizados, compuestos de carbono/carbono |

| Configuraciones de Horno | Horizontal (compacto), por lotes (carga estacionaria) |

| Rangos de Temperatura | Bajo (secado), Medio (hasta 1200 °C para acero), Alto (superior a 1200 °C para procesos avanzados) |

| Aplicaciones Clave | Secado, endurecimiento, cementación al vacío, recocido, soldadura fuerte, sinterización, purificación, desaglutinado |

| Compensaciones | Costo más alto, tiempos de ciclo más largos, mantenimiento exigente |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando procesamiento libre de contaminación e integridad de material superior. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su precisión y eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo