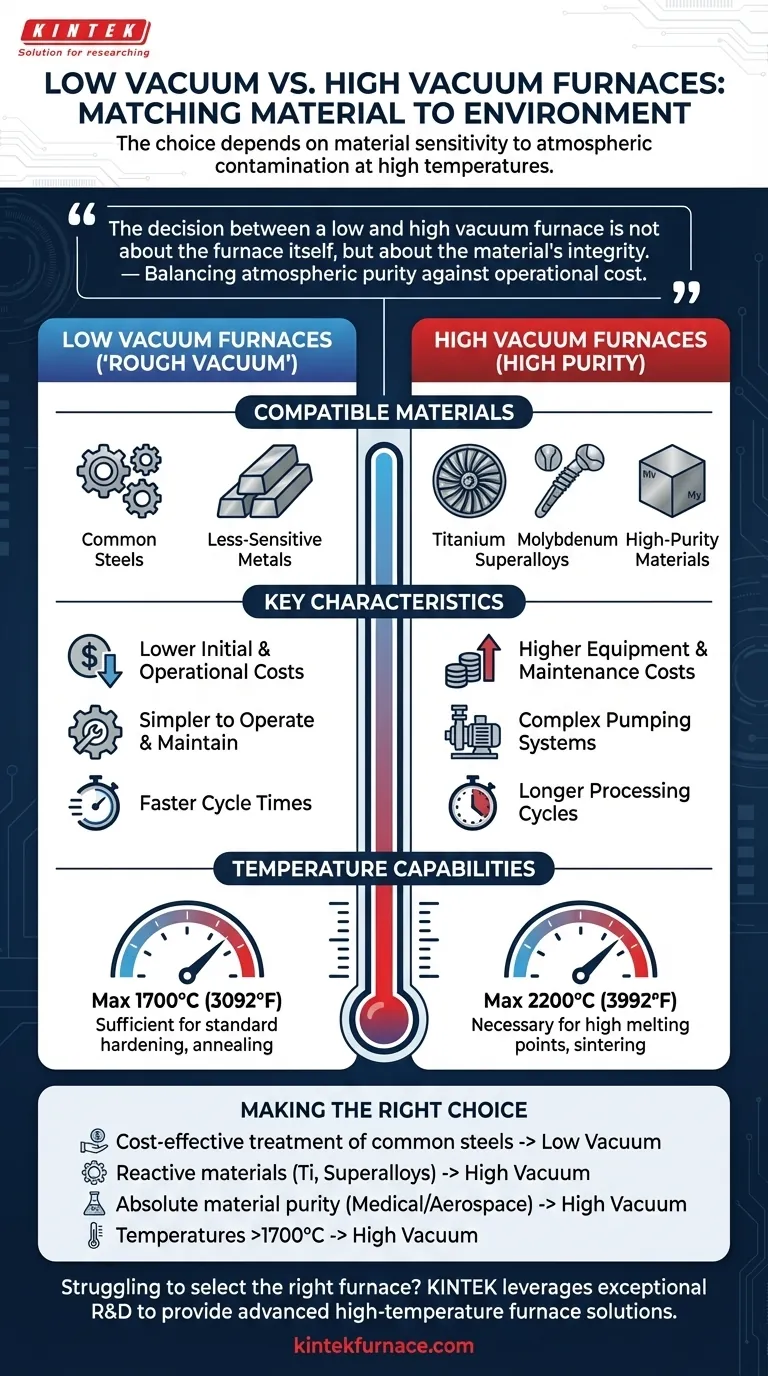

La respuesta corta es esta: Los hornos de bajo vacío se utilizan para materiales menos sensibles como los aceros comunes, mientras que los hornos de alto vacío son necesarios para materiales reactivos y de alta pureza como el titanio y el molibdeno. La elección depende completamente de cuán susceptible sea su material a la contaminación por gases atmosféricos a altas temperaturas.

La decisión entre un horno de bajo vacío y uno de alto vacío no se trata del horno en sí, sino de la integridad del material. Está eligiendo un ambiente, equilibrando la necesidad de pureza atmosférica con el costo operativo y la complejidad.

El papel fundamental del vacío en el tratamiento térmico

Para seleccionar el horno adecuado, primero debe comprender por qué es necesario un vacío. A altas temperaturas, los materiales se vuelven químicamente activos y propensos a reaccionar con los gases del aire.

Prevención de la oxidación y la contaminación

El propósito principal del vacío es eliminar los gases reactivos, particularmente el oxígeno y el nitrógeno. Cuando se calientan, la mayoría de los metales formarán óxidos en su superficie, lo que puede comprometer su integridad estructural, propiedades mecánicas y acabado.

Al eliminar la atmósfera, un horno de vacío crea un ambiente controlado, asegurando que el proceso de tratamiento térmico modifique el material según lo previsto sin introducir cambios químicos no deseados.

Protección de la pureza del material

Para aplicaciones en el sector aeroespacial, médico o electrónico, incluso una contaminación microscópica puede provocar fallos en los componentes. Un entorno de vacío es fundamental para el procesamiento de materiales de alta pureza, ya que evita que absorban impurezas del aire durante el tratamiento.

Perfiles de hornos de bajo vacío

Los hornos de bajo vacío (o "vacío bruto") operan a una presión atmosférica reducida pero aún significativa. Ofrecen un equilibrio práctico entre rendimiento y costo para muchas aplicaciones industriales comunes.

Materiales compatibles: metales menos sensibles

Estos hornos son ideales para materiales que son menos reactivos a altas temperaturas. El acero es el ejemplo más común. Si bien el acero se oxidará, el nivel de vacío en estos hornos es suficiente para muchos procesos estándar de endurecimiento, recocido y soldadura fuerte.

Características clave

Los hornos de bajo vacío se definen generalmente por sus menores costos iniciales y operativos. Son más sencillos de operar, requieren sistemas de bombeo menos complejos y tienen tiempos de ciclo más rápidos.

Limitaciones de temperatura

Una limitación operativa clave es su temperatura máxima, que normalmente no excede los 1700°C.

Perfiles de hornos de alto vacío

Los hornos de alto vacío crean un ambiente mucho más puro al eliminar una cantidad mucho mayor de moléculas atmosféricas. Esto es esencial para procesar materiales avanzados o altamente sensibles.

Materiales compatibles: reactivos y de alta pureza

Estos hornos son innegociables para materiales que reaccionan agresivamente con trazas de oxígeno o nitrógeno. Esta categoría incluye titanio, molibdeno, metales refractarios y superaleaciones.

El alto vacío también es obligatorio para procesos como la sinterización y la soldadura fuerte, donde la pureza de la superficie es crítica para una unión metalúrgica exitosa.

Características clave

Los sistemas de alto vacío permiten los niveles más altos de pureza y rendimiento. Esta capacidad conlleva mayores costos de equipo y mantenimiento, sistemas de bombeo más complejos y ciclos de procesamiento más largos.

Capacidades de temperatura más altas

Estos hornos son capaces de alcanzar temperaturas mucho más altas, a menudo hasta 2200°C, lo que los hace necesarios para procesar materiales con puntos de fusión muy elevados.

Entendiendo las ventajas y desventajas

Elegir un horno es una decisión de ingeniería basada en un conjunto claro de ventajas y desventajas. No comprenderlas puede llevar a gastos innecesarios o, lo que es peor, a piezas defectuosas.

Costo vs. Pureza Requerida

La principal compensación es el costo frente a la pureza. Un horno de alto vacío proporciona un ambiente superior, pero a un costo significativamente mayor. Usar uno para una pieza de acero simple es ineficiente y costoso. Por el contrario, usar un horno de bajo vacío para titanio arruinará el material.

Tiempo de proceso vs. Complejidad

Los sistemas de alto vacío requieren bombas más potentes y sofisticadas (por ejemplo, bombas de difusión o turbomoleculares) que tardan más en alcanzar el nivel de vacío deseado. Esto prolonga el tiempo total del proceso en comparación con los sistemas de bajo vacío más simples y rápidos.

Temperatura vs. Reactividad

No asuma que la alta temperatura requiere automáticamente alto vacío. La reactividad química de un material es el factor decisivo. Algunos materiales pueden requerir un ambiente de alto vacío incluso a temperaturas que están dentro del rango de un horno de bajo vacío, simplemente porque son muy sensibles a la oxidación.

Tomar la decisión correcta para su proceso

Base su decisión en los requisitos específicos del material y sus objetivos de proceso.

- Si su enfoque principal es el tratamiento rentable de aceros comunes: Un horno de bajo vacío proporciona la protección necesaria contra la oxidación gruesa y es la opción más práctica y económica.

- Si trabaja con materiales reactivos como titanio o superaleaciones: Un horno de alto vacío es la única opción para prevenir la contaminación catastrófica y preservar las propiedades del material.

- Si su proceso requiere pureza absoluta del material para aplicaciones médicas o aeroespaciales: Debe utilizar un horno de alto vacío para garantizar un ambiente libre de contaminantes.

- Si su proceso requiere temperaturas superiores a 1700°C: Se requiere un horno de alto vacío, ya que los sistemas de bajo vacío no pueden alcanzar estos niveles.

En última instancia, seleccionar el horno adecuado consiste en hacer coincidir la pureza atmosférica con las necesidades químicas específicas de su material para garantizar un resultado exitoso.

Tabla resumen:

| Tipo de vacío | Materiales compatibles | Características clave | Rango de temperatura |

|---|---|---|---|

| Bajo vacío | Aceros comunes, metales menos sensibles | Menor costo, operación más sencilla, ciclos más rápidos | Hasta 1700°C |

| Alto vacío | Titanio, molibdeno, superaleaciones, materiales de alta pureza | Mayor pureza, mayor costo, sistemas complejos | Hasta 2200°C |

¿Le cuesta elegir el horno adecuado para sus materiales? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Asegure un rendimiento y una pureza óptimos: contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras