En esencia, los hornos de recocido al vacío se utilizan principalmente para el tratamiento térmico de materiales de alto valor o altamente reactivos donde la integridad superficial y la pureza son fundamentales. Esto incluye una amplia gama de productos, desde dispositivos médicos de acero inoxidable y componentes embutidos profundos hasta piezas de precisión como rodamientos, herramientas de corte y aleaciones aeroespaciales. El proceso se elige específicamente cuando la oxidación o la contaminación por gases atmosféricos comprometerían las propiedades o la apariencia del material.

El propósito fundamental de usar un vacío para el recocido no es el calor en sí, sino el entorno que crea. Al eliminar el aire, el horno evita la oxidación a altas temperaturas, lo que da como resultado un acabado superficial limpio y "brillante" y preserva las propiedades intrínsecas del material sin introducir impurezas.

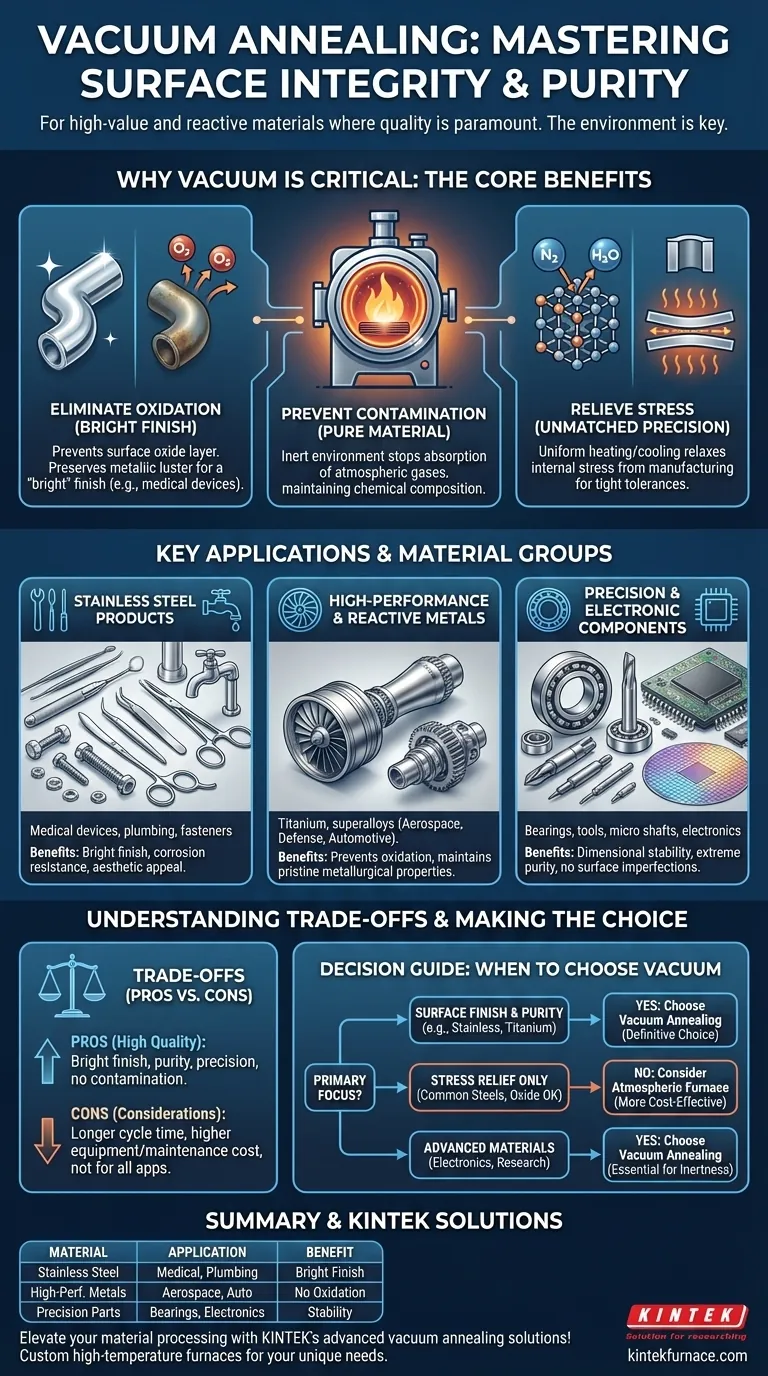

El principio fundamental: por qué el vacío es crítico

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material para aliviar las tensiones internas, aumentar la ductilidad y ablandarlo, generalmente después de haber sido endurecido o conformado mediante la fabricación. El uso de un vacío crea el entorno ideal para que este proceso se lleve a cabo sin efectos secundarios negativos.

Eliminación de la oxidación para un acabado "brillante"

Cuando los metales se calientan en presencia de oxígeno, su superficie reacciona para formar una capa de óxido, que aparece como decoloración o cascarilla. Un horno de vacío extrae el aire, eliminando el oxígeno.

Esto evita que se produzca cualquier reacción en la superficie del material, preservando su brillo metálico original. Este proceso específico se conoce como recocido brillante y es una razón principal para elegir un horno de vacío.

Prevención de la contaminación del material

El aire atmosférico no es solo oxígeno. Contiene nitrógeno, humedad y otros elementos traza que pueden ser absorbidos por un metal a altas temperaturas, un proceso llamado contaminación intersticial.

Esta contaminación puede alterar sutil pero significativamente las propiedades mecánicas o eléctricas del material. Un vacío proporciona un entorno inerte, asegurando que la composición química del material permanezca sin cambios.

Alivio de tensiones con una precisión inigualable

Los procesos de fabricación como el embutido profundo (estirar metal en una forma, como un fregadero de cocina), el estampado o el mecanizado introducen una tensión interna significativa. El recocido relaja esta tensión.

Realizar esto en un vacío permite un calentamiento y enfriamiento extremadamente uniformes, asegurando que cada parte del componente se trate por igual. Esta precisión es vital para piezas de alto rendimiento que deben cumplir tolerancias dimensionales y estructurales estrictas.

Aplicaciones clave y grupos de materiales

La necesidad de un entorno limpio y controlado dicta qué industrias y materiales dependen más del recocido al vacío.

Productos de acero inoxidable

Esta es la aplicación más común. La resistencia a la corrosión y el atractivo estético del acero inoxidable deben preservarse durante el tratamiento térmico.

Los productos típicos incluyen dispositivos médicos, equipos de plomería, componentes de expansión de agua y sujetadores como tornillos y clavos. Para estos artículos, un acabado brillante y limpio es una marca de calidad y funcionalidad.

Metales reactivos y de alto rendimiento

Materiales como el titanio y ciertas aleaciones de acero son altamente reactivos con el oxígeno, especialmente a temperaturas de recocido. Para ellos, un vacío no es solo beneficioso, es obligatorio.

Estos materiales son comunes en las industrias aeroespacial, de defensa y automotriz de alta gama, donde el fallo del material no es una opción y deben mantenerse las propiedades metalúrgicas prístinas.

Componentes de precisión y electrónicos

La fabricación de rodamientos, componentes de relojería, herramientas de corte y microejes requiere una estabilidad dimensional excepcional y propiedades mecánicas predecibles.

El recocido al vacío proporciona el entorno controlado necesario para lograr estas especificaciones exactas sin imperfecciones superficiales. De manera similar, los materiales electrónicos y las células solares requieren una pureza extrema, ya que incluso una contaminación menor puede arruinar sus propiedades eléctricas.

Comprensión de las compensaciones

Aunque potente, un horno de vacío no es la solución universal para todo el tratamiento térmico. Su uso es una elección de ingeniería deliberada basada en necesidades específicas.

Tiempo de ciclo y rendimiento

Crear un vacío de alta calidad lleva tiempo. Extraer el aire de la cámara, procesar las piezas y luego enfriarlas al vacío significa que el tiempo total del ciclo suele ser más largo que en un horno atmosférico convencional. Esto puede afectar la producción de gran volumen.

Coste y complejidad

Los hornos de vacío son equipos sofisticados. Involucran bombas de vacío avanzadas, sistemas de control e ingeniería de cámaras, lo que hace que su inversión inicial y su mantenimiento continuo sean más caros que los hornos estándar.

Cuándo no es necesario

Para muchas aplicaciones, una fina capa de óxido superficial es perfectamente aceptable o incluso puede ser deseable para ayudar a que se adhieran la pintura u otros recubrimientos.

Si el material no es altamente reactivo y el producto final no requiere un acabado brillante y libre de cascarilla, un horno atmosférico más rentable suele ser la opción más práctica.

Tomar la decisión correcta para su proceso

Su decisión de utilizar el recocido al vacío debe estar impulsada por los requisitos finales de su componente y la naturaleza del material en sí.

- Si su enfoque principal es el acabado superficial y la pureza: El recocido al vacío es la opción definitiva, especialmente para acero inoxidable, titanio y componentes de grado médico que requieren un acabado "brillante".

- Si su enfoque principal es únicamente el alivio de tensiones en aceros comunes: Es probable que un horno atmosférico sea más rentable, siempre que se acepte una capa de óxido superficial o se elimine en un paso posterior.

- Si su enfoque principal son los materiales avanzados para electrónica o investigación: El entorno inerte de un horno de vacío es esencial para evitar la contaminación y garantizar propiedades del material repetibles.

En última instancia, elegir el recocido al vacío es un compromiso para lograr la más alta calidad superficial e integridad metalúrgica para su producto final.

Tabla de resumen:

| Tipo de material/producto | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Acero inoxidable | Dispositivos médicos, plomería, sujetadores | Acabado brillante, resistencia a la corrosión |

| Metales de alto rendimiento (ej. Titanio) | Aeroespacial, automoción, defensa | Evita la oxidación, mantiene las propiedades |

| Componentes de precisión | Rodamientos, herramientas de corte, electrónica | Estabilidad dimensional, sin contaminación |

¡Mejore el procesamiento de sus materiales con las soluciones avanzadas de recocido al vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Vacío y Atmósfera, Mufla, Tubo, Hornos Rotatorios y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para materiales reactivos de alto valor. Contáctenos hoy para discutir cómo podemos mejorar la calidad y la eficiencia de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento