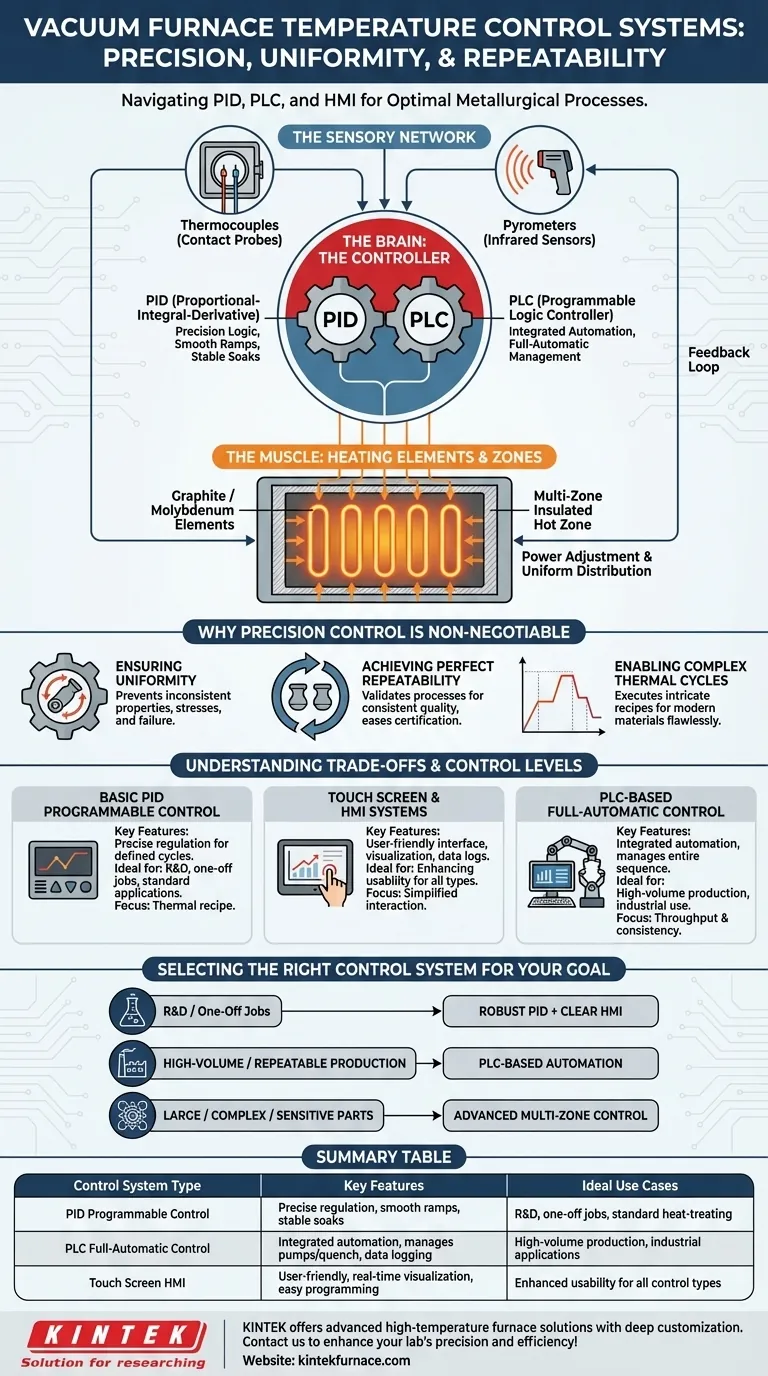

En su esencia, los sistemas de control de temperatura de los hornos de vacío se clasifican por su lógica e interfaz: control programable PID (Proporcional-Integral-Derivativo), que es la lógica fundamental para la precisión, y control completamente automático PLC (Controlador Lógico Programable) para una automatización compleja e integrada. Estos sistemas a menudo se gestionan a través de modernas interfaces de pantalla táctil (HMI). Funcionan utilizando sensores como termopares para alimentar continuamente datos al controlador, que luego ajusta la potencia de los elementos calefactores para ejecutar un ciclo térmico preciso.

El tipo específico de controlador, ya sea un PID básico o un PLC complejo, es menos importante que su capacidad para garantizar dos resultados: uniformidad de temperatura absoluta en toda la pieza y repetibilidad perfecta de ciclo a ciclo. El sistema de control es lo que asegura que el proceso metalúrgico sea científicamente sólido y fiable.

La anatomía de un sistema de control de horno de vacío

Para comprender cómo estos sistemas ofrecen precisión, es mejor dividirlos en sus componentes funcionales centrales. Cada parte desempeña un papel distinto en el bucle de retroalimentación que gobierna el entorno del horno.

La red sensorial: Termopares y pirómetros

La capacidad del sistema para controlar la temperatura comienza con su capacidad para medirla con precisión.

Los termopares son los sensores más comunes. Son sondas físicas colocadas dentro de la cámara del horno, a menudo en múltiples ubicaciones, para obtener una lectura de contacto directo de la carga de trabajo y la temperatura de la zona caliente.

Los pirómetros, o sensores infrarrojos, miden la temperatura a distancia detectando la radiación térmica. Son cruciales para aplicaciones de temperaturas extremadamente altas donde un termopar podría degradarse o ser poco práctico de colocar.

El cerebro: El controlador (PID vs. PLC)

El controlador es el centro de toma de decisiones que procesa los datos del sensor y dicta la acción del horno.

Un controlador PID es el estándar para la regulación de la temperatura. Utiliza un algoritmo sofisticado no solo para reaccionar a las desviaciones de temperatura, sino para anticiparlas y prevenirlas, minimizando el sobreimpulso y el subimpulso. Esto es lo que permite rampas suaves y mantenimientos estables.

Un PLC es una computadora más potente de grado industrial. Si bien utiliza la lógica PID para la temperatura, su principal ventaja es su capacidad para gestionar toda la secuencia del horno (controlar bombas de vacío, sistemas de templado por gas y movimientos mecánicos), lo que lo convierte en la base de un sistema "completamente automático".

El músculo: Elementos calefactores y zonas

El controlador dirige los elementos calefactores, que suelen estar hechos de grafito o molibdeno. Estos elementos convierten la energía eléctrica en calor radiante.

Los hornos sofisticados dividen la zona caliente en múltiples zonas de calentamiento aisladas. Cada zona se puede controlar de forma independiente, lo que permite que el sistema dirija más o menos potencia a áreas específicas para compensar la pérdida de calor y garantizar que toda la carga de trabajo mantenga una temperatura uniforme.

Por qué el control de precisión no es negociable

Un horno de vacío no es simplemente un horno; es un instrumento de precisión. El sistema de control es lo que le permite realizar procesos metalúrgicos complejos como endurecimiento, recocido, soldadura fuerte y sinterización.

Garantizando la uniformidad en toda la carga de trabajo

Sin un control preciso y multizona, pueden formarse gradientes de temperatura en una pieza. Esto significa que una sección podría estar más caliente o más fría que otra, lo que provocaría propiedades de material inconsistentes, tensiones internas y una posible falla de la pieza.

Logrando una repetibilidad perfecta

Para industrias como la aeroespacial y la fabricación médica, los procesos deben validarse y ser perfectamente repetibles. Un sistema de control de alta fidelidad ejecuta la misma receta térmica (rampas de calentamiento, tiempos de mantenimiento y velocidades de enfriamiento) exactamente igual cada vez, lo que garantiza una calidad constante y simplifica la certificación.

Permitiendo ciclos térmicos complejos

Los tratamientos de materiales modernos requieren perfiles térmicos complejos. Procesos como el endurecimiento por precipitación o el templado multietapa implican varios pasos de temperatura distintos. Solo un sistema de control programable y receptivo puede ejecutar estas intrincadas recetas a la perfección.

Comprendiendo las compensaciones y los niveles de control

Elegir un sistema implica equilibrar la capacidad con la complejidad y el costo. Cada nivel de control es adecuado para diferentes necesidades operativas.

Control programable PID básico

Este es el caballo de batalla para muchas aplicaciones estándar de tratamiento térmico. Ofrece una excelente precisión de temperatura para ciclos definidos. Su enfoque principal está en la receta térmica en sí, con menos integración para otras funciones del horno.

Sistemas de pantalla táctil e HMI

Una HMI (Interfaz Hombre-Máquina) es una capa gráfica fácil de usar, a menudo una pantalla táctil, construida sobre un PID o PLC. Su valor radica en simplificar la programación, visualizar el proceso en tiempo real y acceder fácilmente a los registros de datos. Mejora la usabilidad pero no cambia inherentemente la lógica de control subyacente.

Control completamente automático basado en PLC

Este es el nivel superior para la producción industrial. Un PLC puede orquestar cada aspecto de la operación del horno, desde abrir la puerta y bombear el vacío hasta ejecutar el ciclo térmico y realizar un templado rápido por gas. Este nivel de automatización reduce el error del operador y maximiza el rendimiento, pero conlleva un mayor costo inicial y una mayor complejidad de programación.

Selección del sistema de control adecuado para su objetivo

El mejor sistema es el que logra de manera confiable sus objetivos de proceso específicos.

- Si su enfoque principal es la investigación, el desarrollo o trabajos únicos: Un controlador PID robusto con una interfaz de usuario clara para una programación sencilla suele ser la opción más práctica y rentable.

- Si su enfoque principal es la producción de gran volumen y repetible: Un sistema basado en PLC es esencial por sus capacidades de automatización, registro de datos para control de calidad e integración en una línea de producción.

- Si su enfoque principal es el procesamiento de piezas grandes, complejas o altamente sensibles: Priorice un sistema con control multizona avanzado para garantizar la uniformidad de la temperatura, independientemente de si se basa en PID o PLC.

En última instancia, el sistema de control adecuado transforma un horno de vacío de un simple horno en un instrumento preciso para la ingeniería de materiales.

Tabla resumen:

| Tipo de sistema de control | Características clave | Casos de uso ideales |

|---|---|---|

| Control programable PID | Regulación precisa de la temperatura, rampas suaves, mantenimientos estables | I+D, trabajos únicos, tratamiento térmico estándar |

| Control completamente automático PLC | Automatización integrada, gestiona bombas de vacío, templado por gas, registro de datos | Producción de gran volumen, aplicaciones industriales |

| HMI con pantalla táctil | Interfaz fácil de usar, visualización en tiempo real, programación sencilla | Usabilidad mejorada para todo tipo de control |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar la precisión y eficiencia de su laboratorio con sistemas de control de temperatura adaptados.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico