En esencia, los hornos de soldadura fuerte al vacío se clasifican principalmente por el diseño de su cámara de calentamiento y su orientación de carga. Aunque existen muchas variaciones, los tipos fundamentales son los hornos de pared caliente y de pared fría, que se pueden configurar como sistemas de carga horizontal o vertical para adaptarse a diferentes piezas y procesos.

La elección de un horno de soldadura fuerte al vacío no se trata de encontrar el tipo "mejor", sino de alinear el diseño fundamental del horno (su método de calentamiento y la orientación de las piezas) con los requisitos específicos del material, la geometría de las piezas y el perfil de temperatura de su aplicación.

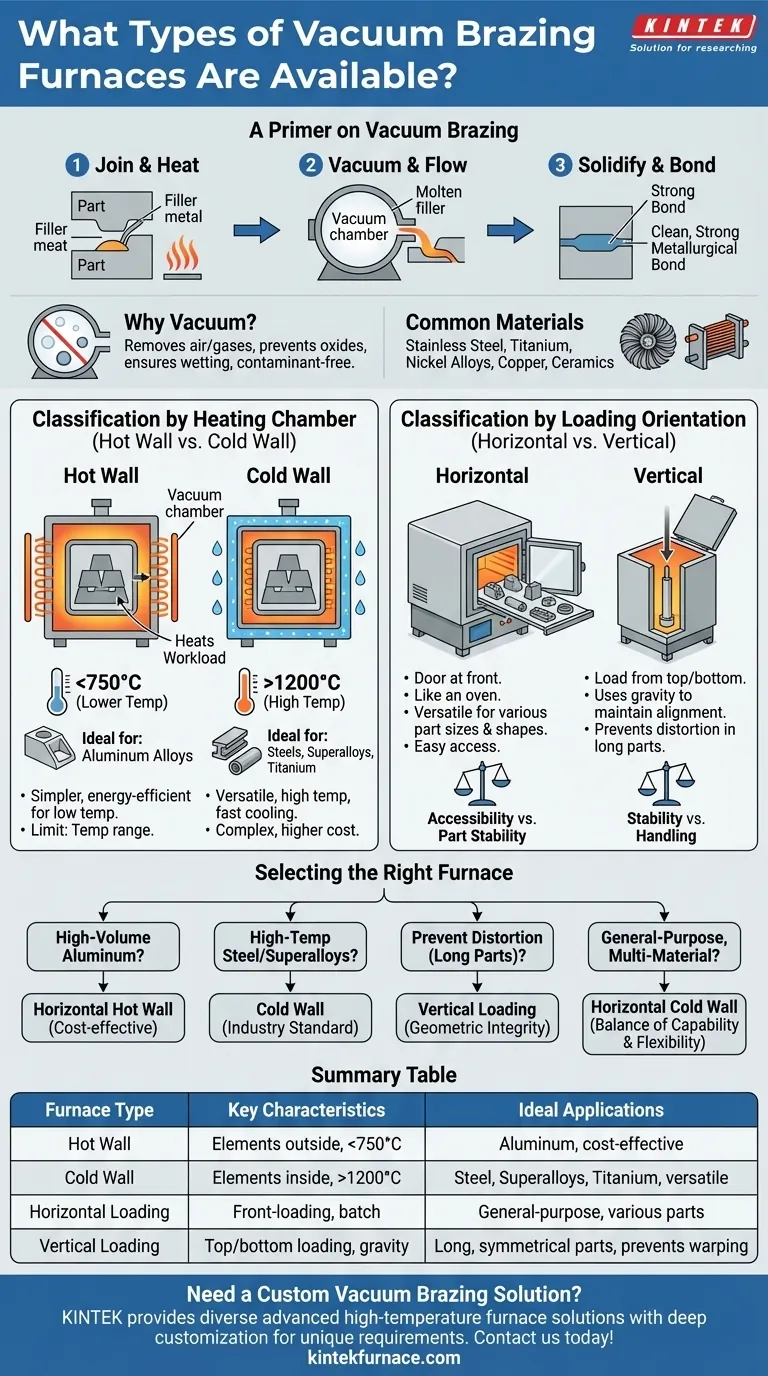

Primero, un resumen del proceso de soldadura fuerte al vacío

Para comprender las diferencias en el diseño de los hornos, es esencial primero comprender el proceso que están diseñados para realizar.

¿Qué es la soldadura fuerte al vacío?

La soldadura fuerte al vacío es una técnica de unión de alta integridad que conecta dos o más componentes. Un metal de aportación, con un punto de fusión más bajo que los materiales base, se coloca en la unión.

El conjunto se calienta en el horno hasta que el metal de aportación se funde y fluye hacia el espacio entre las piezas por acción capilar. Al enfriarse, el material de aportación se solidifica, creando una unión metalúrgica excepcionalmente fuerte y limpia sin fundir los componentes en sí.

¿Por qué usar el vacío?

La clave del proceso es el ambiente de vacío. Al eliminar el aire y otros gases, el horno evita la formación de óxidos en las superficies metálicas durante el ciclo de alta temperatura.

Esto asegura que el metal de aportación pueda mojar correctamente las superficies, lo que resulta en una unión libre de contaminación y vacíos internos, lo cual es crítico para aplicaciones herméticas y de alta resistencia.

Materiales y aplicaciones comunes

Este proceso es ideal para unir materiales difíciles de soldar o disímiles, como acero inoxidable, titanio, aleaciones de níquel, cobre e incluso cerámicas.

Su precisión y fiabilidad lo hacen esencial en industrias exigentes. Se utiliza mucho para componentes aeroespaciales como álabes de turbinas, intercambiadores de calor automotrices y componentes de sistemas de combustible e hidráulicos donde la falla de la unión no es una opción.

Las dos formas principales de clasificar los hornos

Aunque existen diseños personalizados, casi todos los hornos industriales de soldadura fuerte al vacío se dividen en dos conjuntos clave de clasificación. El primero es cómo generan calor, y el segundo es cómo se cargan las piezas en ellos.

Clasificación por cámara de calentamiento: Pared caliente vs. Pared fría

Esta es la distinción técnica más crítica, ya que dicta el rango de temperatura de funcionamiento del horno y su idoneidad para diferentes materiales.

-

Hornos de pared caliente En un diseño de pared caliente, los elementos calefactores se encuentran fuera de una cámara de vacío sellada, o "retorta". Toda la retorta se calienta, lo que a su vez calienta la carga de trabajo en el interior. Generalmente se utilizan para procesos de baja temperatura (típicamente por debajo de ~750 °C), como la soldadura fuerte de aleaciones de aluminio.

-

Hornos de pared fría Este es el diseño más común para la soldadura fuerte a alta temperatura. Los elementos calefactores se encuentran dentro de la cámara de vacío, rodeando directamente la carga de trabajo. La pared exterior del recipiente está refrigerada por agua, manteniéndola fría al tacto. Este diseño permite temperaturas mucho más altas (a menudo superando los 1200 °C) y tasas de enfriamiento más rápidas, lo que lo convierte en el estándar para la soldadura fuerte de aceros, superaleaciones y titanio.

Clasificación por orientación de carga: Horizontal vs. Vertical

Esta clasificación es más sencilla y se relaciona con la manipulación física de las piezas.

-

Hornos horizontales Estos son el tipo más común, funcionando como un horno convencional con una puerta en la parte delantera. Las piezas se cargan en bandejas o accesorios y se empujan hacia la cámara. Este diseño es muy versátil y se adapta a una amplia gama de tamaños y formas de piezas.

-

Hornos verticales En un horno vertical, las piezas se cargan desde la parte superior o inferior. Esta orientación se prefiere para piezas largas, simétricas o propensas a la distorsión. La carga vertical utiliza la gravedad para mantener la alineación de la pieza y evitar el pandeo o la deformación a altas temperaturas.

Comprensión de las concesiones críticas

La elección de un horno implica equilibrar la capacidad, el costo y los requisitos del proceso. Cada diseño conlleva compromisos inherentes.

Pared caliente: simplicidad vs. límites de temperatura

Los hornos de pared caliente tienen un diseño más simple y, a menudo, son más eficientes energéticamente para su rango de temperatura objetivo. Sin embargo, sus materiales de construcción limitan su temperatura máxima de funcionamiento, lo que los hace inadecuados para aleaciones de alta temperatura.

Pared fría: versatilidad vs. complejidad

Los hornos de pared fría son los caballos de batalla de la industria, capaces de manejar casi cualquier aplicación de soldadura fuerte desde rangos medios hasta temperaturas muy altas. Esta versatilidad viene con una mayor complejidad, incluidos sofisticados sistemas de refrigeración por agua y alimentaciones internas de energía, lo que los hace más caros de construir y mantener.

Horizontal vs. Vertical: accesibilidad vs. estabilidad de las piezas

Los hornos horizontales ofrecen fácil acceso para la carga y descarga y son muy adecuados para el procesamiento por lotes de varias piezas. Sin embargo, para geometrías específicas, la necesidad de evitar la distorsión hace que un horno vertical sea la única opción viable, incluso si requiere una manipulación de materiales y gastos generales de instalación más complejos.

Selección del horno adecuado para su aplicación

Su decisión final debe estar impulsada enteramente por sus objetivos de proceso específicos.

- Si su enfoque principal es la soldadura fuerte de aluminio de alto volumen: Un horno horizontal de pared caliente a menudo proporciona el entorno más rentable y térmicamente uniforme para esta tarea específica.

- Si su enfoque principal es la soldadura fuerte a alta temperatura de aceros o superaleaciones: Un horno de pared fría es el estándar de la industria, ofreciendo el rango de temperatura necesario y un control de enfriamiento rápido.

- Si su enfoque principal es evitar la distorsión en piezas largas o circulares: Un horno de carga vertical es la opción superior para mantener la integridad geométrica durante el ciclo térmico.

- Si su enfoque principal es la soldadura fuerte multi-material de uso general: Un horno horizontal de pared fría ofrece el mayor equilibrio de capacidad y flexibilidad para un entorno de soldadura fuerte por contrato o de I+D.

Comprender estos principios de diseño fundamentales le permite ir más allá de una simple lista de modelos y seleccionar un horno basado en las necesidades fundamentales de su proceso.

Tabla resumen:

| Tipo de horno | Características clave | Aplicaciones ideales |

|---|---|---|

| Pared caliente | Elementos calefactores fuera de la cámara de vacío; temperaturas más bajas (<750°C) | Soldadura fuerte de aleaciones de aluminio, rentable para tareas específicas |

| Pared fría | Elementos calefactores dentro de la cámara de vacío; temperaturas más altas (>1200°C) | Soldadura fuerte de acero, superaleaciones, titanio; versátil para uniones de alta integridad |

| Carga horizontal | Diseño de carga frontal; fácil acceso y procesamiento por lotes | Soldadura fuerte de uso general, varios tamaños y formas de piezas |

| Carga vertical | Carga superior o inferior; utiliza la gravedad para evitar la distorsión | Piezas largas y simétricas propensas a la deformación, como componentes aeroespaciales |

¿Necesita una solución personalizada de soldadura fuerte al vacío? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra gran capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para materiales como acero inoxidable, titanio y más. ¡Contáctenos hoy para mejorar su proceso de soldadura fuerte con equipos personalizados y confiables!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados