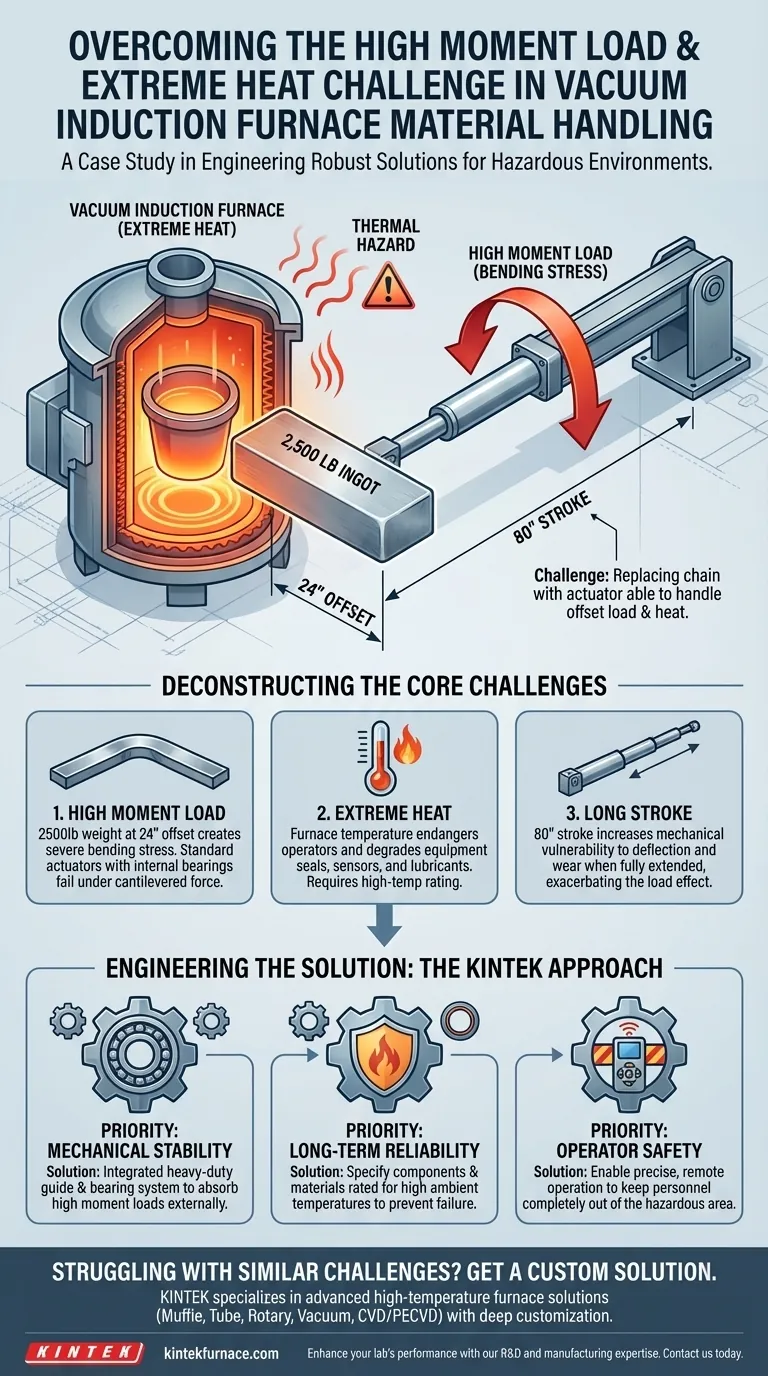

El desafío principal era doble: una severa tensión mecánica conocida como carga de alto momento, creada por la geometría del sistema, y el significativo peligro operativo planteado por el calor extremo del horno. La tarea requería reemplazar un sistema de accionamiento por cadena existente con un actuador que pudiera manejar un lingote de 2,500 lb posicionado a 24 pulgadas del propio actuador.

No era una tarea de movimiento lineal simple. El desafío principal era diseñar un sistema lo suficientemente robusto como para superar el inmenso apalancamiento de una carga descentrada, garantizando al mismo tiempo la seguridad de los operadores y equipos en un entorno industrial de alta temperatura.

Desglosando los desafíos centrales

Para comprender completamente la dificultad, debemos desglosar las presiones mecánicas y ambientales en juego. Cada factor presentaba un importante obstáculo de ingeniería que dictó el diseño de una solución viable.

El problema de la alta carga de momento

Una carga de momento (o momento flector) ocurre cuando se aplica una fuerza a una distancia de los puntos de apoyo de un objeto, creando una fuerza de rotación o flexión. En este caso, el peso de 2,500 lb del material del lingote estaba ubicado a 24 pulgadas del actuador.

Este desplazamiento actuó como una palanca larga, multiplicando la fuerza ejercida sobre el actuador. Un actuador estándar está diseñado para cargas axiales (empujar o tirar en línea recta) y fallaría rápidamente bajo una tensión de flexión tan alta.

El peligro ambiental: calor extremo

El horno de inducción al vacío genera calor intenso durante el proceso de fusión. Este calor representaba una amenaza directa para cualquier equipo cercano y, lo que es más importante, para los operadores humanos.

Cualquier solución debía diseñarse para operación remota para mantener al personal fuera del área peligrosa. Además, los componentes del propio sistema de movimiento, incluidos sellos, sensores y lubricantes, debían especificarse para soportar altas temperaturas ambiente sin degradarse ni fallar.

Las exigencias de la aplicación

El sistema tenía que mover la carga de 2,500 lb (1,134 kg) a una larga distancia, requiriendo una carrera de 80 pulgadas (2032 mm). La combinación de una carrera larga con una carga alta y descentrada aumenta drásticamente la dificultad mecánica, ya que un actuador completamente extendido es más vulnerable a la flexión y la deflexión.

Comprender las limitaciones de ingeniería

Los requisitos especificados superaron los límites de la tecnología de actuadores convencional. La combinación de una carga pesada y descentrada con una carrera larga es una receta clásica para el fallo mecánico si no se aborda con un diseño especializado.

Por qué falla un actuador estándar

Un actuador de vástago típico soporta su carga a través de cojinetes internos. La alta carga de momento ejercería una fuerza extrema en voladizo sobre estos cojinetes y el propio vástago del actuador.

Esto conduciría a un desgaste prematuro, fallo de los sellos y una flexión potencialmente catastrófica del vástago. El sistema requería un actuador con un sistema de cojinetes externo robusto diseñado específicamente para soportar y guiar la carga de forma independiente.

La insuficiencia del sistema antiguo

La decisión de reemplazar el sistema anterior de accionamiento por cadena sugiere que tenía sus propias desventajas. Los accionamientos por cadena pueden ser propensos a estirarse, desalinearse y requieren mantenimiento regular, especialmente en entornos hostiles. La decisión de pasar a un nuevo actuador probablemente fue impulsada por la necesidad de mayor precisión, fiabilidad y menor mantenimiento.

Tomar la decisión correcta para su objetivo

Al diseñar para aplicaciones tan exigentes, su objetivo principal dictará sus prioridades de ingeniería.

- Si su enfoque principal es la estabilidad mecánica: Priorice un actuador con un sistema de guía y cojinetes integrado y de servicio pesado diseñado para absorber altas cargas de momento.

- Si su enfoque principal es la fiabilidad a largo plazo: Seleccione un sistema con componentes y materiales específicamente clasificados para el entorno de alta temperatura para evitar fallos prematuros.

- Si su enfoque principal es la seguridad del operador: La solución debe ser capaz de una operación remota precisa para alejar completamente al personal del área peligrosa.

Ingeniería de una solución exitosa requirió abordar los desafíos interconectados de tensión mecánica y peligros ambientales como un problema unificado y único.

Tabla Resumen:

| Desafío | Descripción | Consideración Clave |

|---|---|---|

| Alta Carga de Momento | Lingote de 2,500 lb a 24 pulgadas de distancia crea tensión de flexión | Requiere sistemas de guía y cojinetes de servicio pesado |

| Calor Extremo | El calor del horno amenaza el equipo y la seguridad del operador | Utilizar componentes clasificados para alta temperatura y operación remota |

| Carrera Larga | Se necesita una carrera de 80 pulgadas para el posicionamiento del material | Aumenta la vulnerabilidad a la deflexión y el fallo |

¿Tiene dificultades con altas cargas de momento y calor extremo en sus operaciones de horno? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, garantizando seguridad, fiabilidad y eficiencia. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza