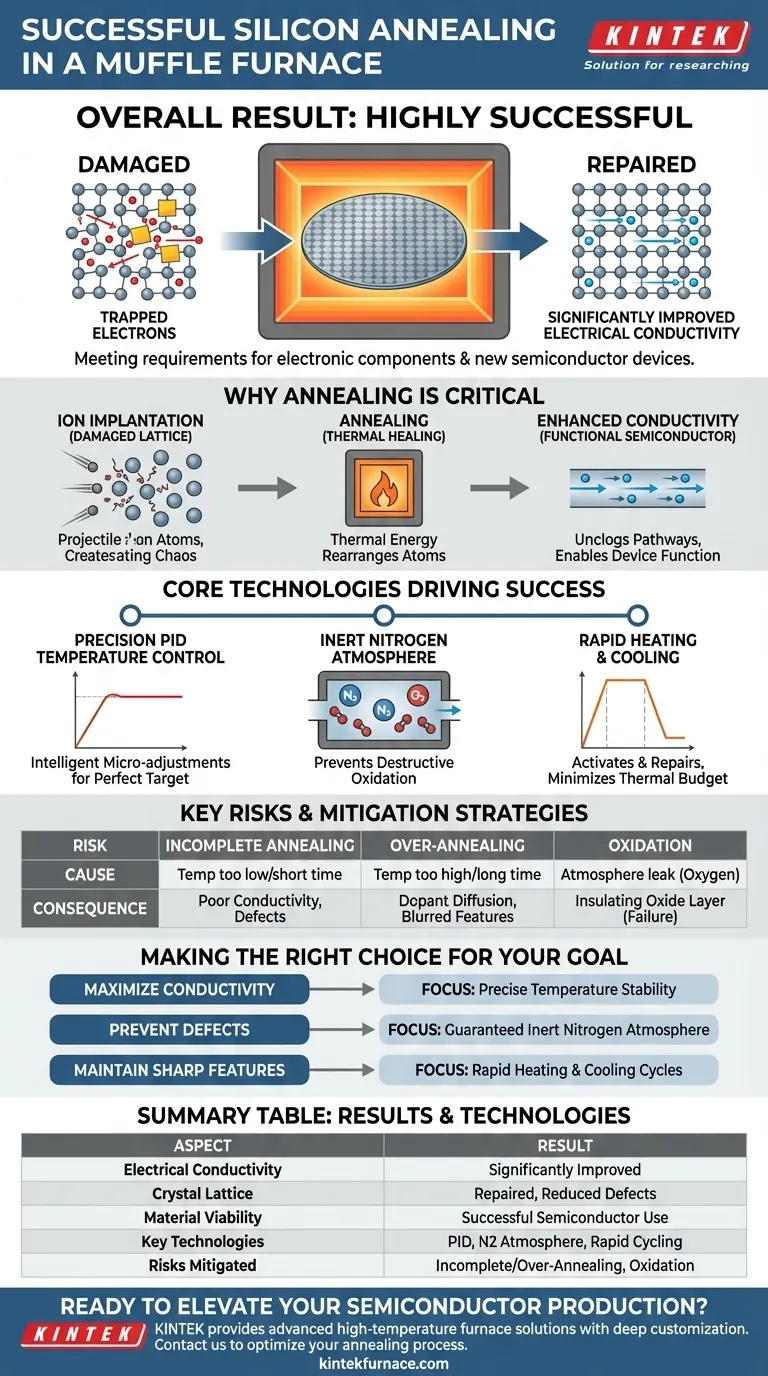

En resumen, los resultados fueron muy exitosos. El proceso de recocido realizado en el horno de mufla mejoró significativamente la conductividad eléctrica del material a base de silicio. Esta mejora fue lo suficientemente sustancial como para cumplir con los exigentes requisitos para la producción de componentes electrónicos, lo que llevó al uso exitoso del material en nuevos dispositivos semiconductores.

La conclusión principal es que el recocido exitoso del silicio no consiste simplemente en calentar un material. Es un proceso de ingeniería preciso donde la capacidad del horno para controlar la temperatura y la atmósfera dicta directamente las propiedades eléctricas finales y la viabilidad del semiconductor.

Por qué el recocido es un paso crítico para el silicio

El recocido es un tratamiento térmico que altera fundamentalmente las propiedades físicas y eléctricas de un material. Para el silicio utilizado en semiconductores, este paso no es opcional; es esencial para crear dispositivos funcionales.

El objetivo: reparar la red cristalina

Los procesos de fabricación, como la implantación iónica (donde se disparan átomos al silicio para cambiar su conductividad), causan daños significativos a la estructura cristalina altamente ordenada del silicio. El recocido proporciona la energía térmica necesaria para que los átomos se reorganicen de nuevo en esta estructura de red perfecta, curando eficazmente el material.

El resultado: conductividad eléctrica mejorada

Una red cristalina ordenada permite que los electrones se muevan a través del material con una resistencia mínima. El daño de los procesos previos crea defectos que atrapan estos electrones, reduciendo drásticamente la conductividad. Al reparar la red, el recocido elimina estas trampas y "desatasca" las vías para la electricidad, mejorando significativamente la conductividad.

La aplicación: habilitar semiconductores funcionales

Esta conductividad mejorada es la propiedad directa que permite que el material funcione como semiconductor. Sin este paso, el silicio no poseería las características eléctricas confiables necesarias para funcionar como transistor, diodo u otro componente electrónico.

Las tecnologías centrales que impulsan el éxito

Los resultados positivos no fueron accidentales. Fueron el resultado directo de tecnologías específicas dentro del horno de mufla que proporcionaron un ambiente ideal para el proceso.

Control de temperatura de precisión (PID)

El horno utiliza un sistema PID (Proporcional-Integral-Derivativo) para el control de la temperatura. Piense en esto como un termostato excepcionalmente inteligente que no solo enciende y apaga el calor, sino que constantemente realiza microajustes para alcanzar y mantener la temperatura objetivo exacta sin excederla ni quedarse corto. Esta precisión es crítica para reparar la red sin derretir o dañar el material.

Control de atmósfera inerte (nitrógeno)

A las altas temperaturas requeridas para el recocido, el silicio reacciona fácilmente con el oxígeno, formando una capa de dióxido de silicio (un aislante). Esto destruiría las propiedades conductoras del material. El horno inunda la cámara con gas nitrógeno de alta pureza, que desplaza todo el oxígeno y proporciona una atmósfera inerte, evitando esta oxidación destructiva.

Calentamiento y enfriamiento rápidos

La capacidad de aumentar y disminuir la temperatura rápidamente es clave para mantener la integridad de la estructura cristalina. Un ciclo térmico controlado y rápido activa los átomos implantados y repara el daño, minimizando el tiempo que el material pasa a altas temperaturas. Esto evita efectos no deseados como la difusión de dopantes, que podrían difuminar los límites microscópicos de los componentes electrónicos.

Comprensión de los riesgos clave en el recocido

Aunque potente, el recocido es un proceso con una ventana estrecha para el éxito. La falta de gestión de los parámetros clave puede llevar a un producto completamente inutilizable.

El riesgo de recocido incompleto

Si la temperatura es demasiado baja o la duración es demasiado corta, el daño de la red cristalina no se reparará por completo. Esto deja defectos residuales que impiden el flujo de electrones, lo que resulta en una conductividad deficiente y un rendimiento poco confiable del dispositivo.

El problema del sobre-recocido

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, los átomos dopantes cuidadosamente colocados pueden comenzar a difundirse o alejarse de sus posiciones previstas. Esta borrosidad de las uniones microscópicas degrada el rendimiento del transistor o dispositivo final.

La amenaza de la oxidación

Cualquier fallo en el sistema de control de la atmósfera es catastrófico. Incluso una pequeña fuga que permita la entrada de oxígeno en la cámara del horno a altas temperaturas provocará la formación de una capa de óxido aislante, arruinando todo el lote de material.

Tomar la decisión correcta para su objetivo

Para aplicar estos principios, debe alinear el control de su proceso con su objetivo principal.

- Si su enfoque principal es maximizar la conductividad: Su prioridad debe ser la estabilidad precisa de la temperatura para asegurar que la red cristalina se repare por completo.

- Si su enfoque principal es prevenir defectos: Debe garantizar la integridad y pureza de la atmósfera de nitrógeno para eliminar cualquier posibilidad de oxidación.

- Si su enfoque principal es mantener características de dispositivo nítidas: Debe aprovechar los ciclos rápidos de calentamiento y enfriamiento para minimizar el presupuesto térmico total y evitar la migración de dopantes.

En última instancia, dominar el proceso de recocido transforma un material dañado en un componente electrónico de alto rendimiento a través de una ingeniería térmica precisa y controlada.

Tabla resumen:

| Aspecto | Resultado |

|---|---|

| Conductividad eléctrica | Significativamente mejorada, cumpliendo los requisitos para componentes electrónicos |

| Red cristalina | Reparada, reduciendo defectos y permitiendo el flujo de electrones |

| Viabilidad del material | Utilizado con éxito en nuevos dispositivos semiconductores |

| Tecnologías clave | Control de temperatura PID, atmósfera inerte de nitrógeno, ciclado térmico rápido |

| Riesgos mitigados | Evitado el recocido incompleto, el sobre-recocido y la oxidación |

¿Listo para elevar su producción de semiconductores con un recocido preciso? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo propiedades eléctricas mejoradas y confiabilidad para sus materiales a base de silicio. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar su proceso de recocido e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido