En esencia, los elementos calefactores se utilizan en cualquier aplicación que requiera convertir energía eléctrica en energía térmica. Se encuentran en una enorme variedad de entornos, desde electrodomésticos comunes como hornos y calentadores de agua hasta hornos industriales altamente especializados utilizados para fabricar semiconductores y procesar metales a temperaturas extremas.

Si bien los elementos calefactores son omnipresentes, su aplicación no es universal. La elección de un elemento calefactor específico está dictada por las demandas precisas de la tarea, equilibrando los requisitos de temperatura, las condiciones ambientales y la necesidad de un calor controlado y uniforme.

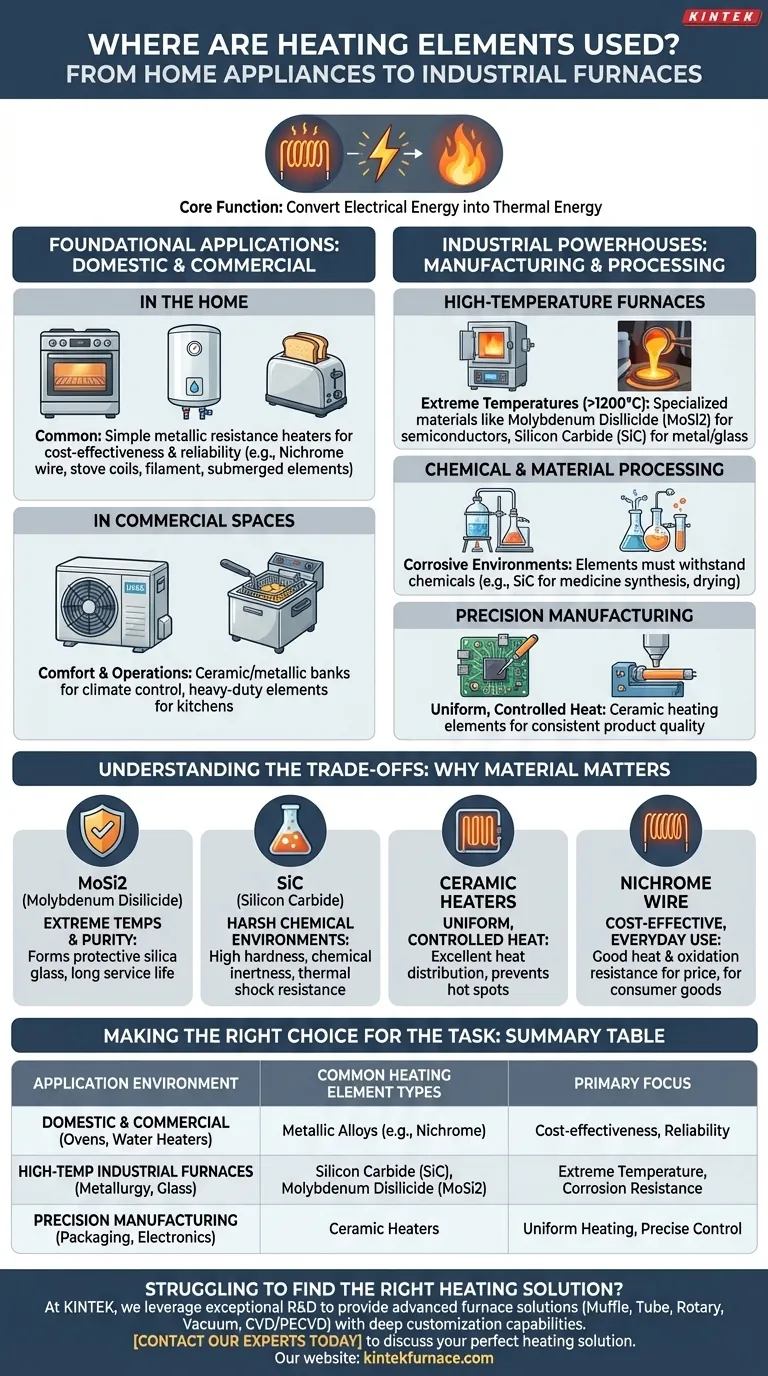

Aplicaciones Fundamentales: Uso Doméstico y Comercial

Las aplicaciones más familiares de los elementos calefactores se encuentran en los dispositivos que usamos todos los días para comodidad y cocina.

En el Hogar

Los calentadores de resistencia metálica simples son los caballos de batalla de la mayoría de los electrodomésticos. Su principal beneficio es la rentabilidad y la fiabilidad para rangos de temperatura moderados.

Los ejemplos comunes incluyen las bobinas en las estufas y hornos eléctricos, los filamentos en las tostadoras y los elementos sumergidos en los calentadores de agua eléctricos. También son el componente central en los calentadores de espacio portátiles y las secadoras de ropa.

En Espacios Comerciales

Los entornos comerciales utilizan elementos calefactores tanto para la comodidad como para los procesos operativos. Los sistemas HVAC (calefacción, ventilación y aire acondicionado) a menudo utilizan bancos de elementos cerámicos o metálicos para el control climático.

Las cocinas comerciales dependen de versiones de servicio pesado de estos elementos para hornos, parrillas y freidoras que requieren un calentamiento constante y rápido.

Las Potencias Industriales: Fabricación y Procesamiento

En la industria, los elementos calefactores son herramientas críticas para la fabricación de materiales, la conducción de reacciones químicas y la habilitación de la fabricación de precisión. La elección del elemento se vuelve altamente especializada.

Hornos de Alta Temperatura

Procesos como la metalurgia, la producción de vidrio y el horneado de cerámica requieren hornos que puedan operar de manera confiable a temperaturas extremas, a menudo muy por encima de los 1200 °C (2192 °F).

Para estas tareas, se requieren materiales especializados. Los elementos de disiliciuro de molibdeno (MoSi2) son comunes en hornos de laboratorio y de semiconductores, mientras que los elementos de carburo de silicio (SiC) se utilizan en el procesamiento de metales y vidrio.

Procesamiento Químico y de Materiales

La industria química utiliza elementos calefactores para la destilación, el secado y la síntesis de materiales como medicamentos y compuestos fluorescentes.

Aquí, el elemento no solo debe proporcionar calor, sino también resistir entornos químicos potencialmente corrosivos, lo que hace que materiales como el SiC sean particularmente valiosos.

Fabricación de Precisión

Tareas como soldar componentes electrónicos, extruir plásticos o sellar paquetes por calor exigen un calor uniforme y estrictamente controlado.

Los elementos calefactores cerámicos se utilizan frecuentemente en estas aplicaciones porque proporcionan una excelente distribución del calor y estabilidad, asegurando una calidad de producto constante.

Comprender las Compensaciones: Por Qué el Material Importa

El material específico de un elemento calefactor se elige para resolver un problema específico. Comprender esto es clave para entender su aplicación.

Para Temperaturas Extremas y Pureza

Los elementos de MoSi2 se eligen para hornos de laboratorio y fabricación de semiconductores porque forman una capa protectora de vidrio de sílice a altas temperaturas. Esto les confiere una resistencia excepcional a la oxidación y una vida útil muy larga en entornos estables y de alto calor.

Para Entornos Químicos Agresivos

Los elementos de SiC son ideales para procesos exigentes como la fundición de metales y la producción química. Su dureza inherente e inercia química les permiten resistir agentes corrosivos y choques térmicos mucho mejor que los elementos metálicos estándar.

Para Calor Uniforme y Controlado

Los calentadores cerámicos sobresalen donde el calor uniforme es primordial, como en los sistemas HVAC o en la maquinaria de embalaje. La capacidad del material para irradiar calor uniformemente a través de una superficie evita los puntos calientes y garantiza un proceso constante.

Para Uso Cotidiano Rentable

El simple alambre de níquel-cromo (nichrome) que se encuentra en una tostadora es un ejemplo perfecto de una solución rentable. Proporciona un buen calor y resistencia a la oxidación por su precio, lo que lo convierte en la opción predeterminada para electrodomésticos producidos en masa donde el rendimiento extremo no es el objetivo principal.

Tomar la Decisión Correcta para la Tarea

Para seleccionar o comprender el uso de un elemento calefactor, primero debe definir el objetivo principal de la aplicación.

- Si su enfoque principal es la estabilidad a temperaturas extremas (>1500°C): Los elementos MoSi2 son la elección definitiva para hornos de investigación y fabricación especializada.

- Si su enfoque principal es la resistencia a la corrosión y el calor elevado: Los elementos SiC están diseñados específicamente para procesos industriales agresivos en metalurgia y producción química.

- Si su enfoque principal es el calentamiento uniforme y el control preciso: Los elementos cerámicos son la mejor solución para aplicaciones como embalaje, extrusión de plástico y HVAC avanzado.

- Si su enfoque principal son los bienes de consumo rentables: Las aleaciones metálicas simples como el nichrome proporcionan el rendimiento necesario para electrodomésticos como hornos y tostadoras.

Comprender estas aplicaciones distintas le permite ver los elementos calefactores no solo como fuentes de calor, sino como herramientas de precisión diseñadas para un propósito específico.

Tabla Resumen:

| Entorno de Aplicación | Tipos Comunes de Elementos Calefactores | Enfoque Principal |

|---|---|---|

| Doméstico y Comercial (Hornos, Calentadores de Agua) | Aleaciones Metálicas (ej. Nichrome) | Rentabilidad, Fiabilidad |

| Hornos Industriales de Alta Temperatura (Metalurgia, Vidrio) | Carburo de Silicio (SiC), Disiliciuro de Molibdeno (MoSi2) | Temperatura Extrema, Resistencia a la Corrosión |

| Fabricación de Precisión (Embalaje, Electrónica) | Calentadores Cerámicos | Calentamiento Uniforme, Control Preciso |

¿Tiene dificultades para encontrar la solución de calefacción adecuada para su proceso único? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales e industriales. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos diseñar la solución de calefacción perfecta para su laboratorio o instalación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas