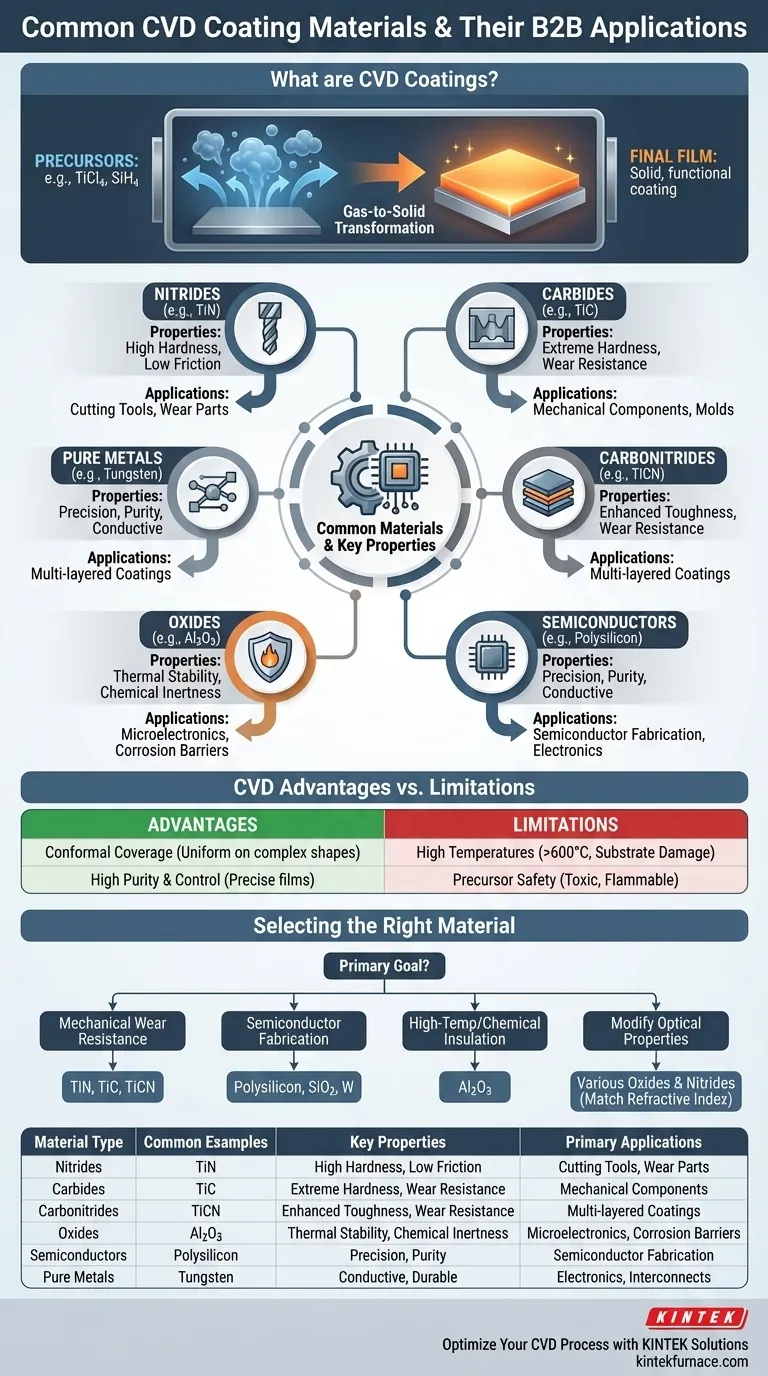

En la práctica, los recubrimientos CVD más comunes son materiales cerámicos duros como el Nitruro de Titanio (TiN), el Carburo de Titanio (TiC), el Carbonitruro de Titanio (TiCN) y el Óxido de Aluminio (Al2O3). Estos materiales se eligen por su excepcional capacidad para proteger las superficies del desgaste, la corrosión y las altas temperaturas.

La clave para comprender los materiales CVD es distinguir entre el material de recubrimiento final y sólido depositado en una superficie y los productos químicos precursores de gas volátiles utilizados para crearlo. Dominar su proceso significa dominar la relación entre estos dos componentes.

La Anatomía de un Recubrimiento CVD: Precursores vs. Material Final

El término "materiales CVD" puede ser engañoso. Es esencial separar los ingredientes (precursores) del producto final (la película).

Comprendiendo los Gases Precursores

Los precursores son los "ingredientes" químicos volátiles que se transportan en fase gaseosa a la superficie del sustrato. Están diseñados para reaccionar y descomponerse de forma controlada.

Las clases comunes de precursores incluyen haluros (como Tetracloruro de Titanio, TiCl4), hidruros (como Silano, SiH4), carbonilos metálicos y varios organometálicos.

La elección del precursor es fundamental, ya que determina la temperatura de reacción, la tasa de deposición y las posibles impurezas en la película final.

La Película Sólida Final

Cuando los gases precursores reaccionan sobre el sustrato caliente, forman una nueva película delgada, estable y sólida. Este es el recubrimiento funcional.

Estas películas suelen caer en algunas categorías clave:

- Nitruros (ej., TiN)

- Carburos (ej., TiC)

- Óxidos (ej., Al2O3, Dióxido de Silicio)

- Semiconductores (ej., Polisilicio)

- Metales Puros (ej., Tungsteno)

Las propiedades de la película final, no las del precursor, determinan el rendimiento de la pieza recubierta.

Materiales Comunes de Recubrimiento CVD y su Propósito

Se eligen diferentes materiales para resolver problemas de ingeniería específicos en diversas industrias, desde la aeroespacial hasta la microelectrónica.

Recubrimientos Duros para Resistencia al Desgaste

Materiales como el Nitruro de Titanio (TiN), el Carburo de Titanio (TiC) y el Carbonitruro de Titanio (TiCN) son los caballos de batalla para proteger herramientas de corte, moldes y componentes mecánicos.

Su dureza extrema y bajo coeficiente de fricción prolongan drásticamente la vida útil de la pieza subyacente.

Barreras Térmicas y Químicas

El Óxido de Aluminio (Al2O3) es valorado por su excelente estabilidad térmica e inercia química. A menudo se utiliza como capa aislante en microelectrónica o como barrera protectora contra la corrosión a alta temperatura.

Existen diferentes formas cristalinas, como la alúmina alfa y kappa, que ofrecen propiedades ligeramente diferentes.

Películas para Semiconductores y Electrónica

La industria de los semiconductores es uno de los mayores usuarios de CVD. El proceso se utiliza para depositar una amplia gama de materiales con extrema precisión y pureza.

Esto incluye silicio policristalino, dióxido de silicio (un aislante) y nitruro de silicio (una capa de pasivación), que son bloques de construcción fundamentales de los microchips modernos.

Recubrimientos Ópticos y Decorativos

El CVD se puede utilizar para aplicar películas delgadas a vidrios y otras ópticas para modificar sus propiedades reflectantes o transmisivas. La elección del material depende completamente del índice de refracción y el rendimiento de longitud de onda deseados.

Materiales como el TiN también se utilizan para un acabado decorativo y duradero de color dorado en artículos como relojes y herrajes.

Comprendiendo las Ventajas y Desventajas

Elegir CVD es una decisión estratégica con ventajas y limitaciones claras. No siempre es la solución adecuada para todos los problemas.

Ventaja Clave: Cobertura Conforme

Debido a que el recubrimiento se forma a partir de un gas, puede recubrir uniformemente formas tridimensionales altamente complejas. Esta es una ventaja significativa sobre los procesos de línea de visión como PVD (Deposición Física de Vapor).

Ventaja Clave: Alta Pureza y Control

La naturaleza química del proceso CVD permite la creación de películas excepcionalmente puras y densas con un control preciso sobre su espesor y estructura. Por eso es esencial para la fabricación de semiconductores.

Limitación: Altas Temperaturas

Los procesos CVD tradicionales a menudo requieren temperaturas de sustrato muy altas (a menudo >600°C) para impulsar las reacciones químicas. Esto puede dañar o deformar materiales de sustrato sensibles a la temperatura como plásticos o ciertas aleaciones de aluminio.

Limitación: Seguridad y Manejo de Precursores

Muchos gases precursores son altamente tóxicos, inflamables o corrosivos. Esto requiere una inversión significativa en protocolos de seguridad, equipos de manejo de gases y sistemas de tratamiento de gases de escape.

Seleccionando el Material Adecuado para su Aplicación

Su elección debe estar impulsada por el objetivo de rendimiento principal que necesita lograr para su componente.

- Si su enfoque principal es la resistencia al desgaste mecánico: Sus opciones predeterminadas son TiN, TiC o recubrimientos multicapa que involucren TiCN para herramientas de corte y piezas de desgaste.

- Si su enfoque principal es la fabricación de semiconductores: Trabajará con un conjunto bien definido de precursores para silicio, dióxido de silicio, nitruro de silicio y varios metales como el tungsteno.

- Si su enfoque principal es el aislamiento a alta temperatura o químico: El Óxido de Aluminio (Al2O3) es un recubrimiento de barrera estándar y altamente efectivo.

- Si su enfoque principal es la modificación de propiedades ópticas: La elección del material es vasta y debe coincidir con precisión con la longitud de onda objetivo y el índice de refracción deseado, a menudo utilizando varios óxidos y nitruros.

En última instancia, la selección efectiva de materiales en CVD es un ejercicio para combinar las propiedades conocidas de una película sólida con las demandas específicas de su aplicación.

Tabla Resumen:

| Tipo de Material | Ejemplos Comunes | Propiedades Clave | Aplicaciones Principales |

|---|---|---|---|

| Nitruros | TiN | Alta dureza, baja fricción | Herramientas de corte, piezas de desgaste |

| Carburos | TiC | Dureza extrema, resistencia al desgaste | Componentes mecánicos |

| Carbonitruros | TiCN | Tenacidad mejorada, resistencia al desgaste | Recubrimientos multicapa |

| Óxidos | Al2O3 | Estabilidad térmica, inercia química | Microelectrónica, barreras contra la corrosión |

| Semiconductores | Polisilicio | Precisión, pureza | Fabricación de semiconductores |

| Metales Puros | Tungsteno | Conductivo, duradero | Electrónica, interconexiones |

Optimice su Proceso de Recubrimiento CVD con Soluciones KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando recubrimientos resistentes al desgaste, películas semiconductoras o barreras térmicas, nuestra experiencia garantiza un rendimiento y una eficiencia superiores. Contáctenos hoy para discutir cómo podemos adaptar nuestras soluciones a sus desafíos específicos de recubrimiento CVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura