La respuesta corta es que los metales reactivos y las aleaciones específicas de alto rendimiento son los que más se benefician de la fusión en un vacío o una atmósfera protectora. Esta categoría está dominada por materiales como el titanio, el circonio y el niobio, así como por superaleaciones complejas, cuya naturaleza química los hace extremadamente susceptibles a la contaminación del aire cuando están fundidos.

La decisión de utilizar la fusión al vacío o en atmósfera protectora no es una mejora opcional; es una necesidad fundamental impulsada por la química del material. Para los metales reactivos, la exposición al aire durante la fusión provoca daños irreversibles que comprometen su integridad y rendimiento.

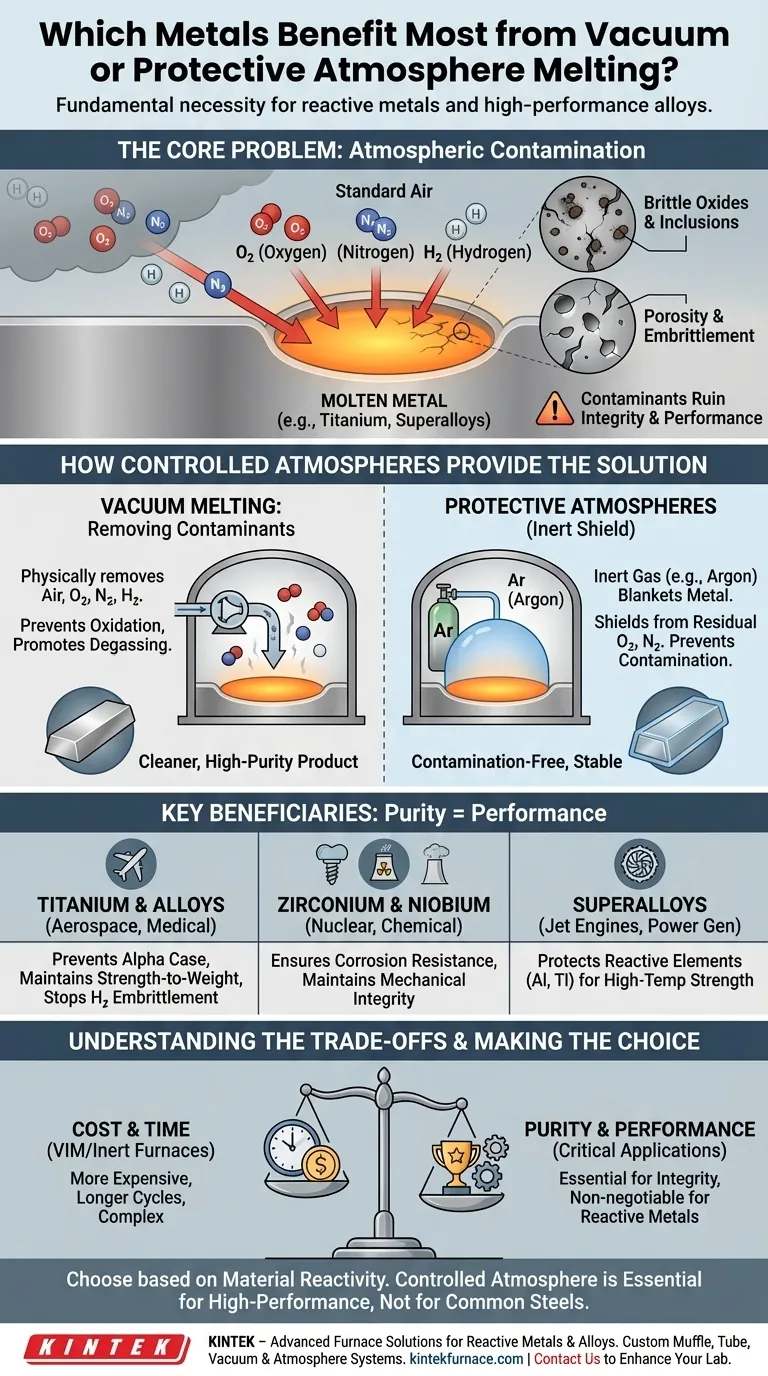

El problema central: La contaminación atmosférica

A temperatura ambiente, el aire que nos rodea parece inofensivo. Pero para un metal fundido, los gases de nuestra atmósfera —principalmente nitrógeno y oxígeno— se convierten en contaminantes agresivos que pueden arruinar el producto final.

Por qué el aire es el enemigo

El aire estándar contiene aproximadamente un 78% de nitrógeno y un 21% de oxígeno. A las temperaturas extremas requeridas para la fusión, estos gases dejan de ser espectadores inertes. Buscan activamente reaccionar y disolverse en el metal líquido.

El mecanismo de oxidación

Los metales reactivos tienen una afinidad muy alta por el oxígeno. Cuando se funden en aire, forman rápidamente óxidos estables. Esto no es solo un empañamiento superficial; estos óxidos se manifiestan como inclusiones frágiles dentro del metal solidificado, actuando como puntos microscópicos de iniciación de grietas que reducen drásticamente la resistencia y la ductilidad.

El desafío de la absorción de gases

Más allá del oxígeno, gases como el nitrógeno y el hidrógeno pueden disolverse en el metal fundido. A medida que el metal se enfría y solidifica, este gas atrapado puede formar poros (porosidad) o causar una fragilización severa, dejando el material inutilizable para cualquier aplicación exigente. El titanio, por ejemplo, es notoriamente propenso a la fragilización por hidrógeno.

Cómo las atmósferas controladas proporcionan la solución

El propósito fundamental de la fusión al vacío o en atmósfera protectora es controlar el entorno alrededor del metal fundido, ya sea eliminando los gases nocivos o reemplazándolos por gases inofensivos.

Fusión al vacío: Eliminando los contaminantes

Al colocar el metal en una cámara sellada y extraer el aire, creamos un vacío. Esto elimina físicamente la gran mayoría de las moléculas de oxígeno, nitrógeno y otros gases.

Este proceso no solo previene la oxidación, sino que también promueve la desgasificación, donde los gases disueltos ya presentes dentro de la materia prima son extraídos del metal líquido, lo que resulta en un producto final más limpio y de mayor pureza.

Atmósferas protectoras: Creando un escudo inerte

Una alternativa al vacío es purgar la cámara de fusión del aire y rellenarla con un gas inerte de alta pureza, más comúnmente argón.

Este gas inerte crea una presión positiva y una manta protectora sobre la fusión. Dado que el argón no reacciona con el metal, protege eficazmente el baño fundido de cualquier oxígeno o nitrógeno residual, previniendo la contaminación.

Beneficiarios clave en detalle

Los metales que exigen estos procesos son aquellos en los que la pureza se traduce directamente en rendimiento.

- Titanio y sus aleaciones: Son los ejemplos perfectos de fusión controlada. La contaminación por oxígeno crea una capa superficial frágil de "caso alfa" e inclusiones internas que destruyen la excepcional relación resistencia-peso del material.

- Circonio y Niobio: Utilizados en aplicaciones nucleares, médicas y aeroespaciales, estos metales tienen una tolerancia extremadamente baja a las impurezas. La contaminación compromete su resistencia a la corrosión e integridad mecánica.

- Superaleaciones a base de Níquel y Cobalto: Estas aleaciones, utilizadas en turbinas de motores a reacción, derivan su increíble resistencia a altas temperaturas de elementos reactivos como el aluminio y el titanio. Fundirlas en aire oxidaría estos elementos críticos, impidiendo la formación de las fases de endurecimiento para las que están diseñadas.

Comprender las compensaciones

Aunque son esenciales para ciertos materiales, estas técnicas avanzadas de fusión no son una solución universal debido a su complejidad inherente y coste.

Coste y tiempo de proceso

Los hornos de inducción al vacío (VIM) o los hornos de gas inerte son significativamente más caros de construir, operar y mantener que los hornos de fusión al aire sencillos. Los ciclos de proceso también son más largos debido al tiempo necesario para alcanzar el vacío o purgar una cámara con gas inerte.

Vacío frente a gas inerte

La elección entre vacío y gas inerte no es arbitraria. Un vacío profundo es excelente para eliminar gases disueltos, pero puede provocar la "ebullición" de elementos de aleación con alta presión de vapor (como manganeso o cromo). Una atmósfera de gas inerte previene esta ebullición, pero es menos eficaz para eliminar el hidrógeno disuelto.

Cuándo no es necesario

Para la gran mayoría de los metales producidos a nivel mundial, como los aceros al carbono comunes, los aceros inoxidables y la mayoría de las aleaciones de aluminio, la fusión en atmósfera controlada es excesiva. Su química es menos sensible, y cualquier oxidación puede gestionarse de manera eficaz y económica con fundentes y agentes desoxidantes añadidos durante una fusión al aire estándar.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de fusión correcto es una decisión crítica que equilibra los requisitos del material con la realidad económica. La reactividad inherente del material es el factor decisivo.

- Si su enfoque principal son los metales reactivos como el titanio o el circonio: La fusión al vacío o con gas inerte no es negociable para prevenir la fragilización catastrófica y garantizar la integridad del material.

- Si su enfoque principal son las superaleaciones de alto rendimiento: Una atmósfera controlada es esencial para proteger la química precisa de los elementos de aleación reactivos vitales para la resistencia a altas temperaturas.

- Si su enfoque principal es la producción rentable de aceros o aluminio comunes: La fusión al aire estándar con las prácticas metalúrgicas adecuadas es la opción correcta y más económica.

En última instancia, el objetivo es adaptar el entorno de fusión a la naturaleza química del metal para asegurar que sus propiedades finales no se vean comprometidas.

Tabla de resumen:

| Tipo de Metal | Beneficios clave de la fusión en atmósfera controlada | Aplicaciones comunes |

|---|---|---|

| Titanio y Aleaciones | Previene la oxidación y la fragilización por hidrógeno, mantiene la relación resistencia-peso | Aeroespacial, implantes médicos |

| Circonio y Niobio | Asegura la resistencia a la corrosión y la integridad mecánica | Reactores nucleares, aeroespacial |

| Superaleaciones a base de Níquel y Cobalto | Protege los elementos reactivos para la resistencia a altas temperaturas | Turbinas de motores a reacción, generación de energía |

¿Necesita soluciones de hornos de alta temperatura para sus metales o aleaciones reactivas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados como sistemas de Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento