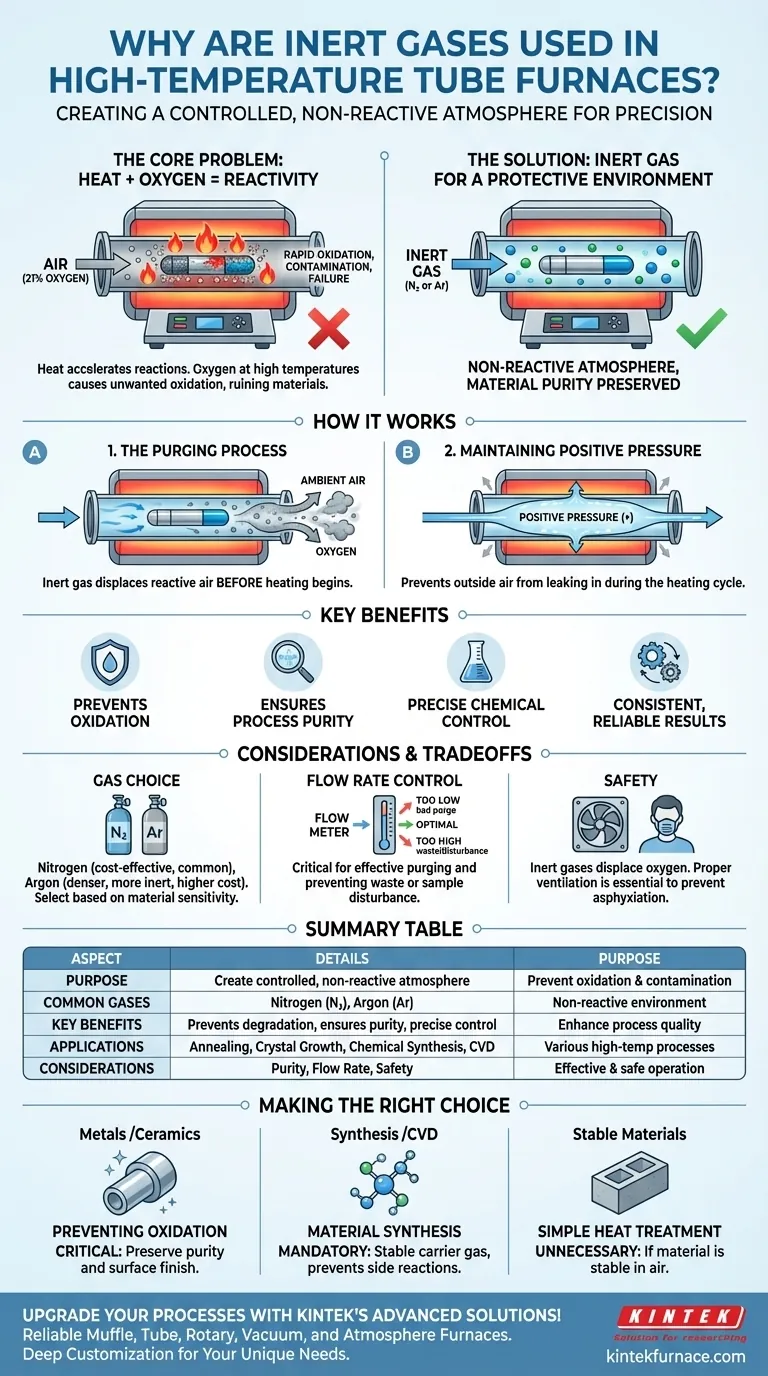

En resumen, los gases inertes se utilizan en un horno tubular de alta temperatura para crear una atmósfera controlada y no reactiva. Este entorno protector es esencial porque muchos materiales, cuando se calientan, reaccionan agresivamente con el oxígeno presente en el aire normal, lo que provoca oxidación no deseada, contaminación o el fallo completo del proceso.

En esencia, el uso de un gas inerte consiste en eliminar una variable única y altamente reactiva —el oxígeno— de un proceso químico. Las altas temperaturas aceleran todas las reacciones, y al reemplazar el aire reactivo con un gas estable, se garantiza que los únicos cambios que ocurren son los que usted pretende.

El problema fundamental: Calor y reactividad

Un horno tubular es una herramienta de precisión, que ofrece un control exacto sobre la temperatura. Sin embargo, el calor por sí solo es solo la mitad de la ecuación; el entorno químico es igual de crítico.

Por qué la alta temperatura es un desafío

El calor es un catalizador. A medida que aumenta la temperatura dentro del tubo del horno, aumenta drásticamente la velocidad de las posibles reacciones químicas.

Muchos materiales que son estables a temperatura ambiente se vuelven altamente reactivos cuando se someten a calor intenso. Esta energía permite que los enlaces atómicos se rompan y se reformen de maneras nuevas, a menudo indeseables.

El papel del oxígeno atmosférico

El aire que nos rodea contiene aproximadamente un 21% de oxígeno. Aunque esencial para la vida, el oxígeno es un elemento altamente reactivo, especialmente a temperaturas elevadas.

Introducir calor en un ambiente rico en oxígeno promueve la oxidación. Para los metales, esto puede significar oxidación rápida o formación de cascarilla. Para otros productos químicos sensibles, puede provocar combustión o la formación de compuestos de óxido no deseados que contaminan su producto final.

El objetivo: Un entorno químico controlado

El propósito de un proceso de alta temperatura rara vez es solo calentar algo. Generalmente es inducir un cambio físico o químico específico, como el recocido de un metal, el crecimiento de un cristal o la síntesis de un nuevo compuesto.

Sin controlar la atmósfera, está permitiendo que una reacción secundaria caótica y destructiva (la oxidación) compita con su objetivo principal. El uso de un gas inerte elimina esta competencia.

Cómo el gas inerte resuelve el problema

Los gases inertes proporcionan una solución simple pero altamente efectiva al desplazar físicamente el aire reactivo dentro del tubo del horno.

Definición de gas "inerte"

Gases como el nitrógeno (N₂) y el argón (Ar) se denominan "inertes" porque son químicamente estables y no reactivos en la mayoría de las condiciones. Sus capas de electrones están llenas, lo que les da ningún incentivo para reaccionar con otros materiales, incluso a altas temperaturas.

El proceso de purga

Antes de que comience el proceso de calentamiento, el gas inerte fluye a través del tubo del horno. Este flujo purga el sistema, expulsando físicamente el aire ambiente y su oxígeno del tubo.

Este paso asegura que cuando la temperatura comience a aumentar, la muestra esté rodeada solo por el gas no reactivo.

Mantenimiento de una presión positiva

Durante el ciclo de calentamiento, a menudo se mantiene un flujo lento y continuo del gas inerte. Esto crea una ligera presión positiva dentro del tubo.

Esta presión positiva es una salvaguarda, que asegura que si existen fugas microscópicas en el sistema, el gas inerte fluirá hacia afuera, evitando que entre aire exterior y comprometa la atmósfera.

Comprensión de las compensaciones y consideraciones

Aunque es esencial, implementar una atmósfera inerte requiere una gestión cuidadosa.

Elección del gas, pureza y costo

El nitrógeno es la opción más común y rentable para muchas aplicaciones. Sin embargo, a temperaturas muy altas, puede reaccionar con ciertos materiales (como el litio o el titanio) para formar nitruros.

El argón es más denso y químicamente más inerte que el nitrógeno, lo que lo convierte en la mejor opción para procesos extremadamente sensibles, pero tiene un costo mayor. El nivel de pureza requerido del gas también afectará el costo.

Control de la velocidad de flujo

Controlar la velocidad de flujo de gas es fundamental. Un flujo demasiado bajo puede no purgar completamente el oxígeno, mientras que un flujo demasiado alto puede desperdiciar gas costoso y, en el caso de polvos finos, puede perturbar la muestra dentro del tubo.

Seguridad y riesgo de asfixia

Los gases inertes no son tóxicos, pero son asfixiantes. Desplazan el oxígeno, y una fuga significativa en un espacio de laboratorio con poca ventilación puede crear un grave peligro de respiración. La ventilación adecuada y la monitorización del gas son precauciones de seguridad esenciales.

Tomar la decisión correcta para su proceso

Decidir si utilizar una atmósfera inerte depende enteramente de su material y su objetivo.

- Si su enfoque principal es prevenir la oxidación de metales o cerámicas: Usar un gas inerte como nitrógeno o argón es absolutamente fundamental para preservar la pureza y el acabado superficial del material.

- Si su enfoque principal es la síntesis de materiales (p. ej., Deposición Química de Vapor): Un gas inerte es obligatorio para actuar como portador estable de los productos químicos precursores y prevenir reacciones secundarias no deseadas con el oxígeno.

- Si su enfoque principal es el tratamiento térmico simple de un material estable: Una atmósfera inerte puede no ser necesaria si el material no reacciona con el aire o si una capa de óxido superficial resultante es aceptable.

Al controlar intencionalmente la atmósfera, usted obtiene un control preciso sobre la química y las propiedades finales de su material.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Crear una atmósfera controlada y no reactiva para prevenir la oxidación y la contaminación. |

| Gases comunes | Nitrógeno (N₂), Argón (Ar) |

| Beneficios clave | Previene la degradación del material, asegura la pureza del proceso y permite un control químico preciso. |

| Aplicaciones | Recocido, crecimiento de cristales, síntesis química y procesamiento de materiales. |

| Consideraciones | Pureza del gas, control de la tasa de flujo y medidas de seguridad para riesgos de asfixia. |

¡Mejore sus procesos de laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?