En resumen, los hornos mufla se utilizan para estos análisis porque proporcionan un entorno extremadamente preciso, de alta temperatura y controlado. Esto permite a los analistas descomponer sistemáticamente una muestra farmacéutica mediante el calor: primero evaporando el agua, luego quemando la materia volátil orgánica y finalmente dejando solo la ceniza inorgánica. Esta descomposición paso a paso es esencial para cuantificar la composición exacta de un medicamento o materia prima.

El uso de un horno mufla no se trata solo de medir componentes; se trata de verificar fundamentalmente la pureza, estabilidad y seguridad de un producto farmacéutico. Proporciona las condiciones controladas necesarias para aislar y cuantificar contaminantes o verificar la composición correcta del material, que son requisitos innegociables en la industria.

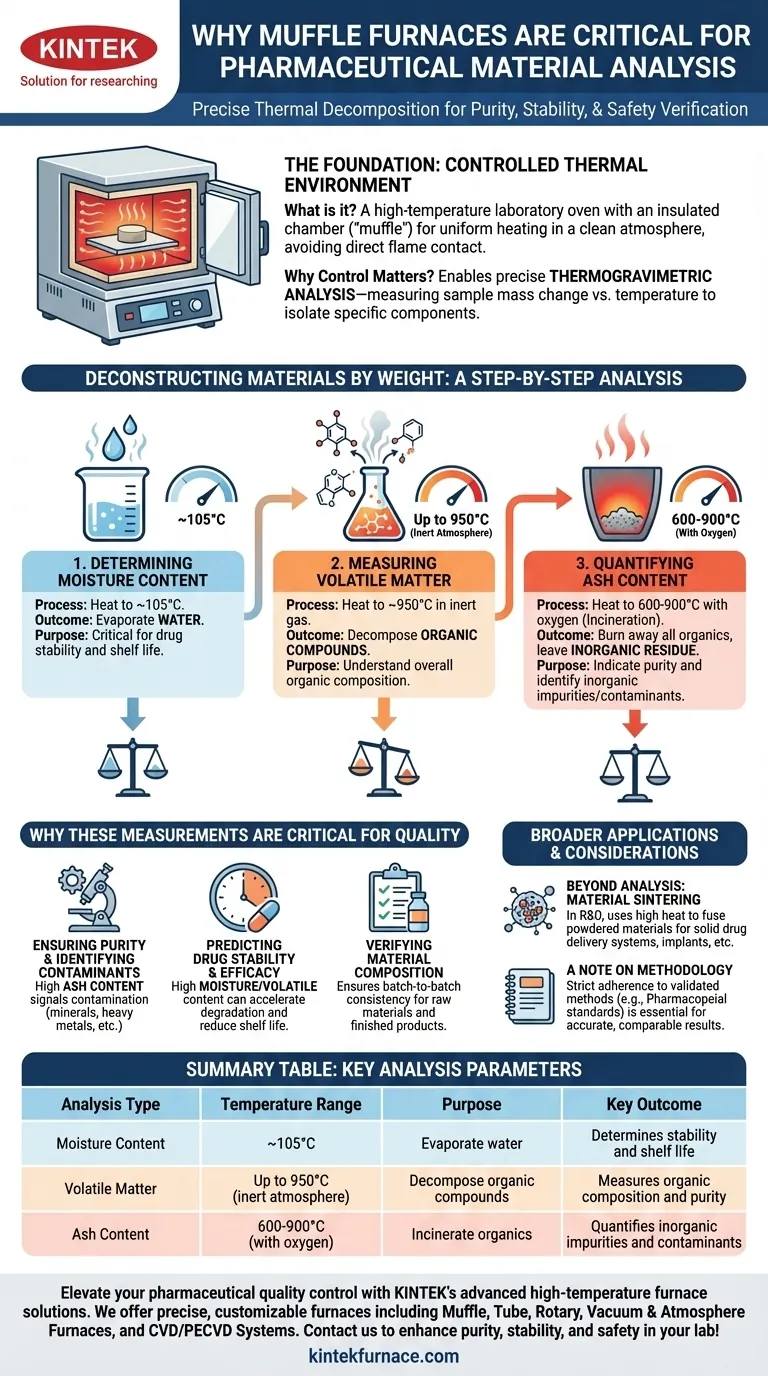

La base: entorno térmico controlado

¿Qué es un horno mufla?

Un horno mufla es esencialmente un horno de laboratorio de alta temperatura. Su característica definitoria es una cámara interior aislada (la "mufla") que calienta la muestra sin exponerla a llamas directas o contaminantes de la combustión.

Este diseño garantiza que la muestra se caliente de manera uniforme y en una atmósfera limpia, lo cual es fundamental para lograr resultados analíticos precisos y repetibles.

Por qué el control lo es todo en el análisis

En el análisis farmacéutico, los resultados deben ser precisos y reproducibles. La capacidad del horno mufla para mantener una temperatura específica durante un tiempo determinado es su principal ventaja.

Este nivel de control permite el análisis termogravimétrico, donde los cambios en la masa de una muestra se miden a medida que cambia la temperatura. Al controlar la temperatura con precisión, podemos aislar y medir componentes específicos.

Deconstrucción de materiales por peso

El proceso analítico central implica calentar una muestra a temperaturas progresivamente más altas y pesarla en cada etapa. La pérdida de peso en cada paso corresponde a un componente específico.

Determinación del contenido de humedad

Primero, se calienta una muestra a una temperatura relativamente baja, generalmente justo por encima del punto de ebullición del agua (~105°C).

La pérdida de peso resultante se atribuye puramente a la evaporación de la humedad. Este es un primer paso crítico, ya que el exceso de humedad puede afectar significativamente la estabilidad y la vida útil de un medicamento.

Medición de la materia volátil

A continuación, la temperatura se aumenta significativamente (por ejemplo, a 950°C en una atmósfera inerte) para forzar la descomposición y liberación de materia volátil.

Esto incluye una amplia gama de compuestos orgánicos dentro del material. El peso perdido durante esta etapa representa el contenido volátil, que es crucial para comprender la composición orgánica general del producto.

Cuantificación del contenido de cenizas

Finalmente, la muestra se calienta a una temperatura muy alta (por ejemplo, 600-900°C) en presencia de oxígeno. Este proceso, conocido como calcinación o incineración, quema por completo todas las sustancias orgánicas y volátiles.

El residuo que queda es el contenido de cenizas, que consiste en materiales inorgánicos no combustibles como sales, minerales o impurezas metálicas.

Por qué estas mediciones son críticas para la calidad

Estos análisis no son ejercicios académicos; son pilares del control de calidad (QC) e investigación farmacéutica.

Garantizar la pureza e identificar contaminantes

El contenido de cenizas es un indicador directo de la pureza inorgánica. Un valor de cenizas inesperadamente alto puede indicar contaminación con minerales, metales pesados o catalizadores residuales del proceso de fabricación.

Predecir la estabilidad y eficacia del medicamento

Un alto contenido de humedad o volátiles puede indicar que un principio activo o excipiente es inestable. Estos componentes pueden acelerar la degradación química, reduciendo potencialmente la eficacia y la vida útil del medicamento.

Verificación de la composición del material

Para las materias primas y los productos terminados, estas pruebas verifican que la composición coincida con la especificación. Es un método fundamental para garantizar la consistencia de lote a lote.

Aplicaciones y consideraciones más amplias

Si bien son cruciales para el análisis, las capacidades de un horno mufla se extienden a la fabricación de materiales y requieren una metodología cuidadosa.

Más allá del análisis: sinterización de materiales

En I+D farmacéutica, los hornos mufla se utilizan para la sinterización. Este proceso utiliza calor elevado para fusionar materiales en polvo sin fundirlos.

Esta técnica es vital para crear ciertos sistemas de administración de fármacos sólidos, implantes a base de cerámica o materiales biocompatibles donde se requieren una densidad y porosidad precisas.

Una nota sobre la metodología

La precisión de estas pruebas depende totalmente de un método validado. Las temperaturas específicas, los tiempos de calentamiento y las condiciones atmosféricas deben seguirse estrictamente de acuerdo con las normas farmacopeicas oficiales para garantizar que los resultados sean significativos y comparables.

Tomar la decisión correcta para su objetivo

El análisis específico que realice depende totalmente de su objetivo.

- Si su enfoque principal es el control de calidad y la pureza: El análisis del contenido de cenizas es su prueba más crítica para detectar contaminantes inorgánicos.

- Si su enfoque principal es la prueba de estabilidad: Medir el contenido de humedad y volátiles es esencial para predecir cómo se comportará un material con el tiempo.

- Si su enfoque principal es la investigación de materiales: El control preciso de la temperatura del horno es clave para desarrollar nuevos materiales a través de procesos como la sinterización y los estudios de degradación térmica.

En última instancia, dominar el uso de un horno mufla proporciona una herramienta fundamental para garantizar la calidad y seguridad de los materiales farmacéuticos, desde los ingredientes crudos hasta el producto final.

Tabla de resumen:

| Tipo de análisis | Rango de temperatura | Propósito | Resultado clave |

|---|---|---|---|

| Contenido de humedad | ~105°C | Evaporar el agua | Determina la estabilidad y la vida útil |

| Materia volátil | Hasta 950°C (atmósfera inerte) | Descomponer compuestos orgánicos | Mide la composición y pureza orgánica |

| Contenido de cenizas | 600-900°C (con oxígeno) | Incinerar orgánicos | Cuantifica impurezas inorgánicas y contaminantes |

Mejore su control de calidad farmacéutico con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos precisos y personalizables como hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfagan sus necesidades experimentales únicas para el análisis preciso de humedad, cenizas y contenido volátil. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar la pureza, la estabilidad y la seguridad en su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica