En resumen, los elementos calefactores de carburo de silicio (SiC) son preferidos en los hornos porque proporcionan las altas temperaturas, el calor uniforme y la durabilidad a largo plazo esenciales para producir cerámica de alta calidad y consistente. A diferencia de los elementos metálicos estándar, el SiC ofrece un rendimiento superior bajo las exigentes condiciones de cocción de la cerámica, lo que impacta directamente en el éxito y el acabado del producto final.

La razón fundamental para elegir el carburo de silicio no es solo su capacidad para calentarse, sino su capacidad para proporcionar un calor estable y distribuido uniformemente ciclo tras ciclo. Esta fiabilidad es la base para lograr resultados predecibles y profesionales en la cerámica.

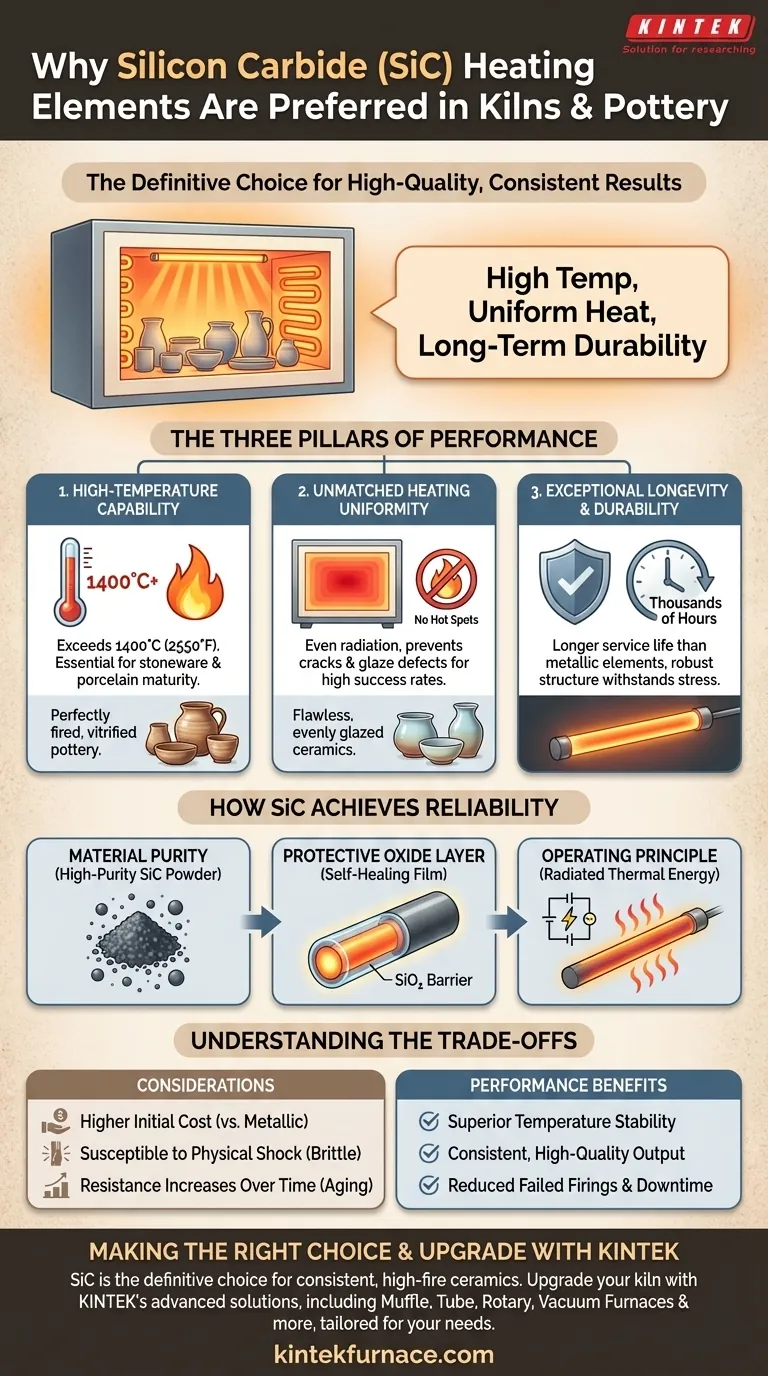

Los Tres Pilares del Rendimiento del SiC en Hornos

Para comprender por qué el SiC es un material superior para esta aplicación, debemos observar tres ventajas distintas que posee sobre otras tecnologías de calentamiento.

1. Capacidad de Alta Temperatura

La alfarería, y especialmente la gres y la porcelana de alta cocción, requiere temperaturas extremas para madurar el cuerpo de arcilla y fundir los esmaltes correctamente.

Los elementos de carburo de silicio están diseñados para operar de manera cómoda y eficiente a estas altas temperaturas, a menudo superando los 1400 °C (2550 °F). Esta capacidad es crucial para lograr la dureza, vitrificación y propiedades estéticas deseadas en trabajos cerámicos avanzados.

2. Uniformidad de Calentamiento Inigualable

El calentamiento inconsistente es una causa principal de fallos en la cocción de un horno. Los puntos calientes pueden hacer que los esmaltes formen ampollas o goteen, mientras que los puntos fríos pueden dejar la arcilla insuficientemente cocida y los esmaltes opacos.

Los elementos de SiC irradian calor de manera muy uniforme por toda la cámara del horno. Este calentamiento uniforme asegura que cada pieza de la carga, independientemente de su posición, reciba el mismo tratamiento térmico. Esta consistencia es vital para prevenir grietas, roturas por choque térmico (dunting) y defectos de esmalte, lo que conduce a una tasa de éxito mucho mayor.

3. Longevidad y Durabilidad Excepcionales

Los elementos del horno están sujetos a un intenso estrés térmico. La longevidad es un factor importante en el costo operativo y la fiabilidad de un horno.

Los elementos de SiC tienen una vida útil significativamente más larga en comparación con los elementos de alambre metálico tradicionales. Su estructura física robusta, derivada de materiales de alta pureza, está diseñada para soportar miles de horas de funcionamiento sin una degradación significativa.

Cómo Logran los Elementos de SiC esta Fiabilidad

El rendimiento del SiC no es accidental; es un resultado directo de su ciencia de materiales y cómo se comporta a altas temperaturas.

El Papel de la Pureza del Material

El proceso comienza con polvo de carburo de silicio verde de alta pureza. Cuando se forma en elementos, esta pureza asegura una estructura densa y uniforme. Esta densidad es clave para su resistencia y resistencia eléctrica constante, lo que se traduce en una salida de calor estable.

La Capa de Óxido Protectora

La verdadera genialidad del SiC reside en su naturaleza autoprotectora. A medida que el elemento se calienta en presencia de oxígeno, se forma una capa delgada y transparente de dióxido de silicio (esencialmente vidrio) en su superficie.

Esta película protectora es altamente resistente a una mayor oxidación. Actúa como una barrera que protege el carburo de silicio central del desgaste, mejorando drásticamente sus propiedades antioxidantes y extendiendo su vida útil a temperaturas extremas.

El Principio de Funcionamiento

El mecanismo es simple y efectivo. Se pasa una corriente eléctrica a través del elemento de SiC. Debido a su resistencia eléctrica natural, el elemento se calienta y irradia energía térmica a la cámara del horno. La temperatura se gestiona con precisión ajustando el voltaje o la corriente suministrada a los elementos.

Comprender las Compensaciones

Aunque son superiores en rendimiento, los elementos de SiC no están exentos de consideraciones. Una evaluación objetiva requiere reconocer las compensaciones.

Costo Inicial Más Alto

Los elementos de carburo de silicio suelen tener un costo inicial más alto en comparación con los elementos de alambre Kanthal (FeCrAl) estándar. Esta inversión inicial debe sopesarse frente a su mayor vida útil y el menor costo de las cocciones fallidas.

Susceptibilidad al Choque Físico

Como muchos materiales cerámicos, los elementos de SiC son fuertes bajo calor pero pueden ser frágiles. Deben manipularse con cuidado durante la instalación y la carga del horno para evitar el choque físico, lo que puede hacer que se agrieten.

Cambio de Resistencia con el Tiempo

A lo largo de su larga vida útil, los elementos de SiC se "envejecen" lentamente, lo que provoca que su resistencia eléctrica aumente gradualmente. Los controladores de horno modernos a menudo pueden compensar esto, pero significa que los elementos eventualmente consumirán menos energía y requerirán reemplazo.

Tomando la Decisión Correcta para su Estudio

En última instancia, la elección del elemento calefactor depende de sus objetivos específicos, el tipo de trabajo que realiza y su presupuesto.

- Si su enfoque principal son los resultados consistentes y de alta calidad para cerámica de alta cocción: El SiC es la elección definitiva por su estabilidad de temperatura, uniformidad de calentamiento y fiabilidad a largo plazo.

- Si su enfoque principal es minimizar el costo inicial para trabajos de baja cocción o aficionados: Los elementos metálicos tradicionales pueden ser un punto de partida más económico, pero espere una vida útil más corta y potencialmente menos consistencia en la cocción.

Elegir el elemento calefactor adecuado es una inversión en la calidad y previsibilidad de su trabajo cerámico.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Capacidad de Alta Temperatura | Opera por encima de 1400 °C, ideal para cerámica de alta cocción como gres y porcelana. |

| Uniformidad de Calentamiento | Irradia calor uniforme para prevenir defectos como grietas y problemas de esmalte, asegurando resultados consistentes. |

| Longevidad y Durabilidad | Vida útil más larga que los elementos metálicos, reduciendo los costos de reemplazo y el tiempo de inactividad. |

| Pureza del Material | Hecho de SiC de alta pureza para un rendimiento estable y una salida de calor fiable. |

| Capa de Óxido Protectora | Forma una barrera autoprotectora contra la oxidación, extendiendo la vida útil del elemento. |

¡Mejore su horno con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos elementos calefactores de carburo de silicio y una línea completa de productos—incluyendo Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD—adaptados para cerámica y diversas necesidades de laboratorio. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para un rendimiento y fiabilidad superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar sus resultados de alfarería y su eficiencia operativa!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad