En esencia, los hornos de fundición al vacío son vitales porque crean un ambiente libre de aire y otros gases durante el procesamiento de metales a alta temperatura. Este acto aparentemente simple de eliminar la atmósfera previene fundamentalmente la oxidación y la contaminación, permitiendo la creación de materiales excepcionalmente puros y de alta resistencia que son imposibles de producir con métodos convencionales.

La ventaja crítica de un horno de vacío no es solo lo que hace, sino lo que elimina. Al eliminar la interferencia atmosférica, desbloquea un nivel de control y pureza del material esencial para las aplicaciones más exigentes de la industria moderna.

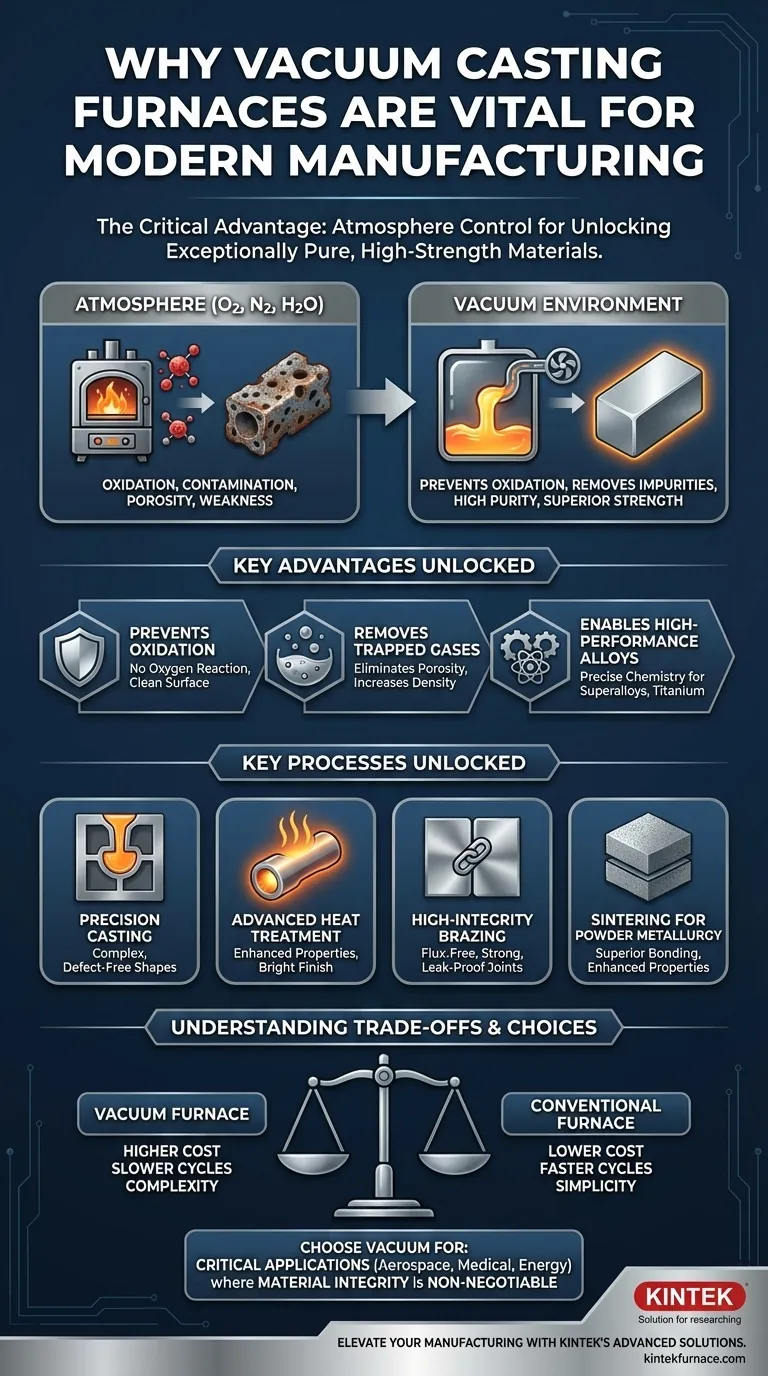

La Ventaja Fundamental: Control del Ambiente

Calentar metal al aire libre, o incluso en un horno estándar, introduce oxígeno y otros gases reactivos. Esto provoca reacciones químicas no deseadas que comprometen la calidad final del material. Un horno de vacío resuelve esto eliminando la atmósfera antes de aplicar calor.

Prevención de la Oxidación y la Contaminación

Cuando los metales se calientan, reaccionan fácilmente con el oxígeno, formando óxidos en la superficie y dentro del material. Esta oxidación debilita el metal y puede arruinar sus propiedades deseadas.

Un ambiente de vacío, por definición, prácticamente no tiene oxígeno, lo que previene completamente la oxidación incluso a temperaturas extremas. Esto asegura que la superficie del material permanezca limpia y su química interna no se altere.

Eliminación de Gases Atrapados e Impurezas

El vacío extrae activamente los gases disueltos, como el hidrógeno y el nitrógeno, del metal fundido. Estos gases atrapados son una causa principal de porosidad, un defecto crítico que crea puntos débiles en el producto final.

Al desgasificar el material, el horno produce piezas más densas, más fuertes y más confiables bajo tensión. Este proceso es esencial para crear componentes sin huecos para aplicaciones críticas.

Habilitación de Aleaciones de Alto Rendimiento

Industrias como la aeroespacial y los implantes médicos dependen de superaleaciones y metales especializados (como el titanio) con composiciones químicas muy específicas.

Incluso cantidades mínimas de contaminación atmosférica pueden alterar estas recetas precisas, degradando el rendimiento. Los hornos de vacío proporcionan el ambiente inerte necesario para fundir, mezclar y moldear estas aleaciones sensibles sin comprometer su integridad.

Procesos Clave Habilitados por la Tecnología de Vacío

Aunque el término "fundición" está en la pregunta, la tecnología permite un conjunto de procesos de fabricación avanzados. Comprenderlos revela el alcance total de su importancia.

Fundición y Fusión de Precisión

Este es el proceso de crear una forma final a partir de metal fundido. En un vacío, la pieza fundida resultante está libre de defectos relacionados con gases y óxidos superficiales, lo que la hace ideal para álabes de turbinas, implantes médicos y otros componentes de alta tensión.

Tratamiento Térmico Avanzado

El tratamiento térmico modifica la estructura cristalina interna de un metal para mejorar sus propiedades, como la dureza o la ductilidad. Realizar esto en un vacío asegura un acabado limpio y brillante y previene la degradación de la superficie del material durante el proceso.

Soldadura Fuerte y Unión de Alta Integridad

La soldadura fuerte al vacío es un método para unir dos piezas de metal. Produce uniones excepcionalmente fuertes, limpias y herméticas sin necesidad de fundente corrosivo, ya que el propio vacío actúa como agente de limpieza. Esto es crítico para el montaje de componentes electrónicos y aeroespaciales complejos.

Sinterización para la Metalurgia de Polvos

La sinterización es el proceso de fusionar metales en polvo en una pieza sólida y densa mediante calor. Un vacío asegura que no se formen óxidos en las partículas de polvo, lo que lleva a una unión superior y un componente final con propiedades mecánicas mejoradas.

Comprendiendo las Ventajas y Desventajas

A pesar de sus ventajas, los hornos de vacío no son una solución universal. Sus beneficios vienen acompañados de consideraciones claras e importantes.

Alta Inversión Inicial y Costos Operativos

Los hornos de vacío son significativamente más complejos y caros que sus homólogos atmosféricos. Las bombas de vacío, los sistemas de control y la ingeniería de la cámara representan una importante inversión de capital.

Tiempos de Ciclo de Proceso Más Lentos

Lograr un vacío profundo lleva tiempo. La fase de bombeo se suma al tiempo total del ciclo para cada lote, lo que puede hacer que el proceso sea más lento que los métodos de calentamiento convencionales para la producción de gran volumen y baja especificación.

Mayor Complejidad Operativa

Operar y mantener un horno de vacío requiere capacitación especializada. Gestionar los niveles de vacío, prevenir fugas y mantener los complejos sistemas es más exigente que operar un horno estándar.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos no negociables del producto final.

- Si su enfoque principal es la máxima pureza y rendimiento del material: Para aplicaciones en el sector aeroespacial, energía o dispositivos médicos donde el fallo no es una opción, un horno de vacío es esencial.

- Si su enfoque principal es crear uniones fuertes y sin fundente: Para ensamblajes complejos o componentes que deben estar perfectamente limpios, la soldadura fuerte al vacío es la opción superior.

- Si su enfoque principal es la producción de alto volumen y sensible al costo: Para piezas de uso general donde la oxidación superficial menor es aceptable, un horno atmosférico tradicional suele ser más práctico.

En última instancia, adoptar la tecnología de horno de vacío es una decisión estratégica para priorizar la integridad del material por encima de todo.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Previene la Oxidación | Elimina el oxígeno para evitar la degradación superficial e interna de los metales durante el calentamiento. |

| Elimina Impurezas | Extrae gases disueltos como hidrógeno y nitrógeno para reducir la porosidad y aumentar la resistencia. |

| Habilita Aleaciones de Alto Rendimiento | Permite la fusión y fundición precisas de materiales sensibles como superaleaciones y titanio sin contaminación. |

| Procesos Clave | Incluye fundición de precisión, tratamiento térmico avanzado, soldadura fuerte al vacío y sinterización para resultados superiores. |

| Ventajas y Desventajas | Mayores costos, tiempos de ciclo más lentos y mayor complejidad operativa en comparación con los hornos convencionales. |

Eleve su Fabricación con los Hornos de Vacío Avanzados de KINTEK

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en los sectores aeroespacial, de dispositivos médicos o de energía, nuestros hornos de vacío garantizan la máxima pureza, resistencia y fiabilidad del material para aplicaciones críticas. No deje que la contaminación lo detenga: contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase