En esencia, la larga vida útil de un elemento calefactor de carburo de silicio (SiC) se deriva de sus propiedades fundamentales del material. A diferencia de los elementos metálicos tradicionales, el SiC es una cerámica avanzada que posee una dureza excepcional, alta resistencia a la temperatura y un coeficiente de expansión térmica críticamente bajo. Esta combinación única lo hace inherentemente resistente a las principales causas de falla en entornos de alta temperatura: el estrés mecánico del ciclo térmico y la degradación del material.

La longevidad de un elemento de carburo de silicio no se trata de simple fuerza bruta. Se trata de su sofisticada capacidad para permanecer estable y resistir el estrés interno cuando se somete a cambios extremos de temperatura que harían que materiales menores se fatiguaran y agrietaran.

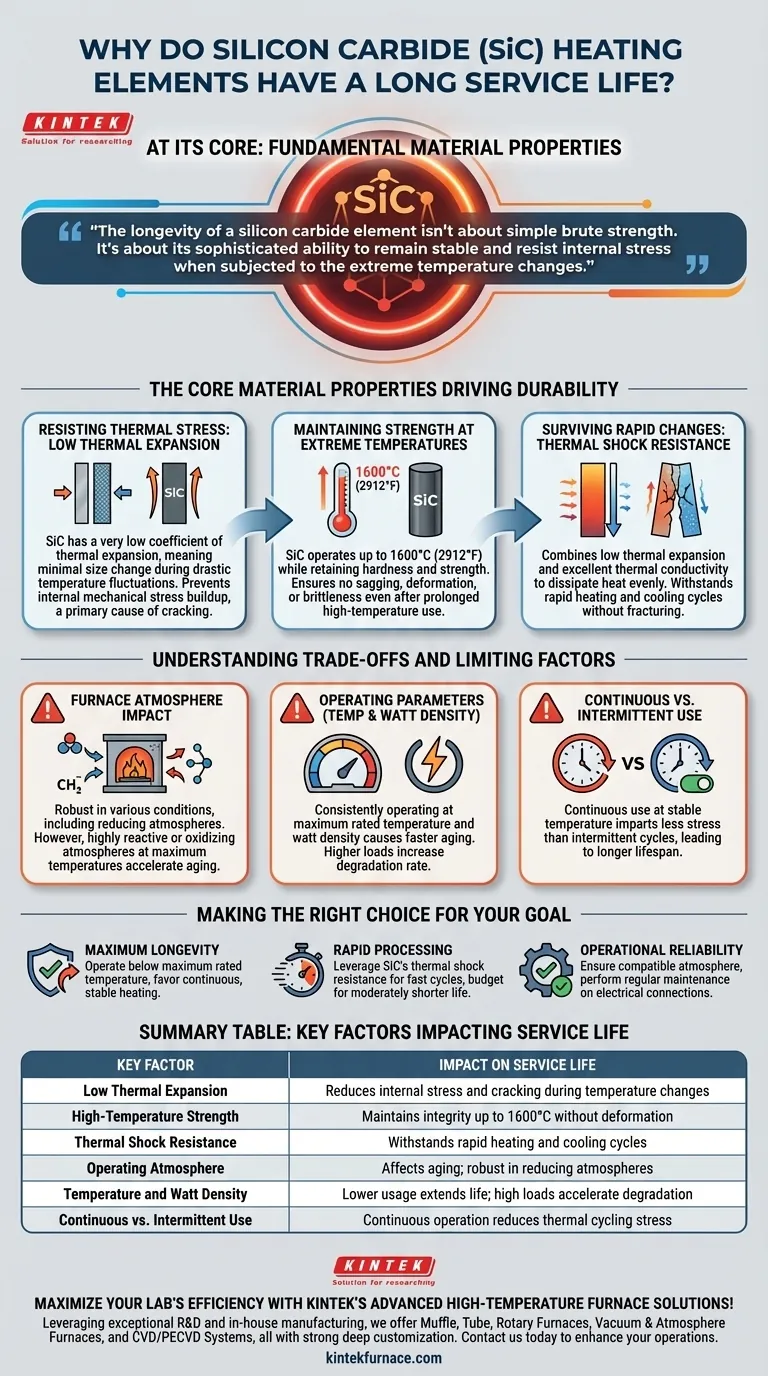

Las propiedades fundamentales del material que impulsan la durabilidad

Para entender por qué los elementos de SiC son tan duraderos, debemos observar las características físicas específicas que los protegen del desgaste.

Resistencia al estrés térmico: el papel de la baja expansión térmica

El coeficiente de expansión térmica de un material dicta cuánto se expande cuando se calienta y se contrae cuando se enfría.

El carburo de silicio tiene un coeficiente de expansión térmica muy bajo. Esto significa que cambia de tamaño mínimamente durante las fluctuaciones drásticas de temperatura. Esta estabilidad evita la acumulación de estrés mecánico interno, que es una causa principal de agrietamiento y falla en otros materiales durante ciclos de calentamiento repetidos.

Mantenimiento de la resistencia a temperaturas extremas

Muchos materiales pierden su integridad estructural a medida que se calientan. El SiC es una excepción.

Los elementos de SiC pueden operar a temperaturas de hasta 1600 °C (2912 °F) mientras conservan su dureza y resistencia. Esta alta estabilidad térmica garantiza que el elemento no se combe, deforme o se vuelva quebradizo incluso después de un uso prolongado en el extremo superior de su rango operativo.

Supervivencia a cambios rápidos de temperatura: resistencia al choque térmico

El choque térmico ocurre cuando un material se agrieta debido a un cambio rápido de temperatura. Las propiedades del SiC le otorgan una alta resistencia a este fenómeno.

La combinación de baja expansión térmica y excelente conductividad térmica significa que el elemento experimenta menos estrés interno y disipa el calor de manera uniforme. Esto le permite soportar el calentamiento y enfriamiento rápidos comunes en los procesos de laboratorio e industriales sin fracturarse.

Comprensión de las compensaciones y los factores limitantes

Aunque excepcionalmente duradero, la vida útil de un elemento de SiC no es infinita. Su longevidad está influenciada por su entorno operativo y patrones de uso.

El impacto de la atmósfera del horno

El entorno químico dentro de un horno puede afectar al elemento. Los elementos de SiC son notablemente robustos y funcionan bien en diversas condiciones, incluidas las atmósferas reductoras donde otros tipos (como el MoSi2) pueden ser más débiles.

Sin embargo, ciertas atmósferas altamente reactivas u oxidantes, especialmente cuando se combinan con temperaturas máximas, pueden acelerar el envejecimiento y acortar la vida útil efectiva del elemento.

Parámetros de funcionamiento: temperatura y densidad de vatios

Cada elemento tiene una temperatura nominal máxima y una densidad de vatios (una medida de la potencia de salida por área de superficie).

Operar constantemente un elemento en su límite absoluto hará que envejezca más rápido que operarlo a un 80-90% más moderado de su capacidad. Las temperaturas más altas y las cargas de potencia aumentan la tasa de degradación del material.

Uso continuo versus intermitente

El ciclo térmico es el proceso de calentamiento y enfriamiento. Si bien el SiC es altamente resistente al choque térmico, cada ciclo aún ejerce una pequeña cantidad de estrés sobre el material.

Por lo tanto, un elemento utilizado continuamente a una temperatura estable generalmente durará más que uno utilizado intermitentemente, ya que se somete a muchos menos ciclos térmicos estresantes.

Tomar la decisión correcta para su objetivo

Comprender estos principios le permite gestionar activamente la vida útil de sus elementos calefactores en función de las necesidades específicas de su aplicación.

- Si su objetivo principal es la máxima longevidad: Opere los elementos por debajo de su temperatura nominal máxima y favorezca el calentamiento continuo y estable sobre los ciclos frecuentes de encendido y apagado.

- Si su objetivo principal es el procesamiento rápido: Aproveche la excelente resistencia al choque térmico del SiC para ciclos rápidos, pero presupueste una vida útil moderadamente más corta en comparación con el uso continuo.

- Si su objetivo principal es la fiabilidad operativa: Asegúrese de que la atmósfera de su horno sea compatible y realice un mantenimiento regular para confirmar conexiones eléctricas seguras, lo que evita puntos calientes localizados y fallas prematuras.

Al comprender las propiedades fundamentales del carburo de silicio, puede pasar de simplemente usar un componente a gestionar estratégicamente un activo crítico para sus operaciones.

Tabla resumen:

| Factor clave | Impacto en la vida útil |

|---|---|

| Baja expansión térmica | Reduce el estrés interno y el agrietamiento durante los cambios de temperatura |

| Alta resistencia a la temperatura | Mantiene la integridad hasta 1600 °C sin deformación |

| Resistencia al choque térmico | Soporta ciclos rápidos de calentamiento y enfriamiento |

| Atmósfera de funcionamiento | Afecta el envejecimiento; robusto en atmósferas reductoras |

| Temperatura y densidad de vatios | Un uso menor prolonga la vida útil; las cargas altas aceleran la degradación |

| Uso continuo versus intermitente | La operación continua reduce el estrés del ciclo térmico |

¡Maximice la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una fuerte personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros elementos calefactores de carburo de silicio pueden mejorar sus operaciones y garantizar un rendimiento duradero adaptado a sus objetivos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad