En esencia, un horno de caja de atmósfera controlada se utiliza para el tratamiento térmico con el fin de gestionar el entorno químico que rodea una pieza a altas temperaturas. Este control es fundamental porque previene reacciones superficiales no deseadas como la oxidación y, en algunos casos, introduce intencionadamente elementos específicos para alterar las propiedades superficiales del material de forma predecible.

El desafío fundamental del tratamiento térmico es que las altas temperaturas hacen que los metales sean altamente reactivos con el aire que los rodea. Un horno de atmósfera controlada reemplaza el aire reactivo con un gas específico, no reactivo o intencionalmente reactivo, transformando el proceso de un arte impredecible en una ciencia precisa de la ingeniería de materiales.

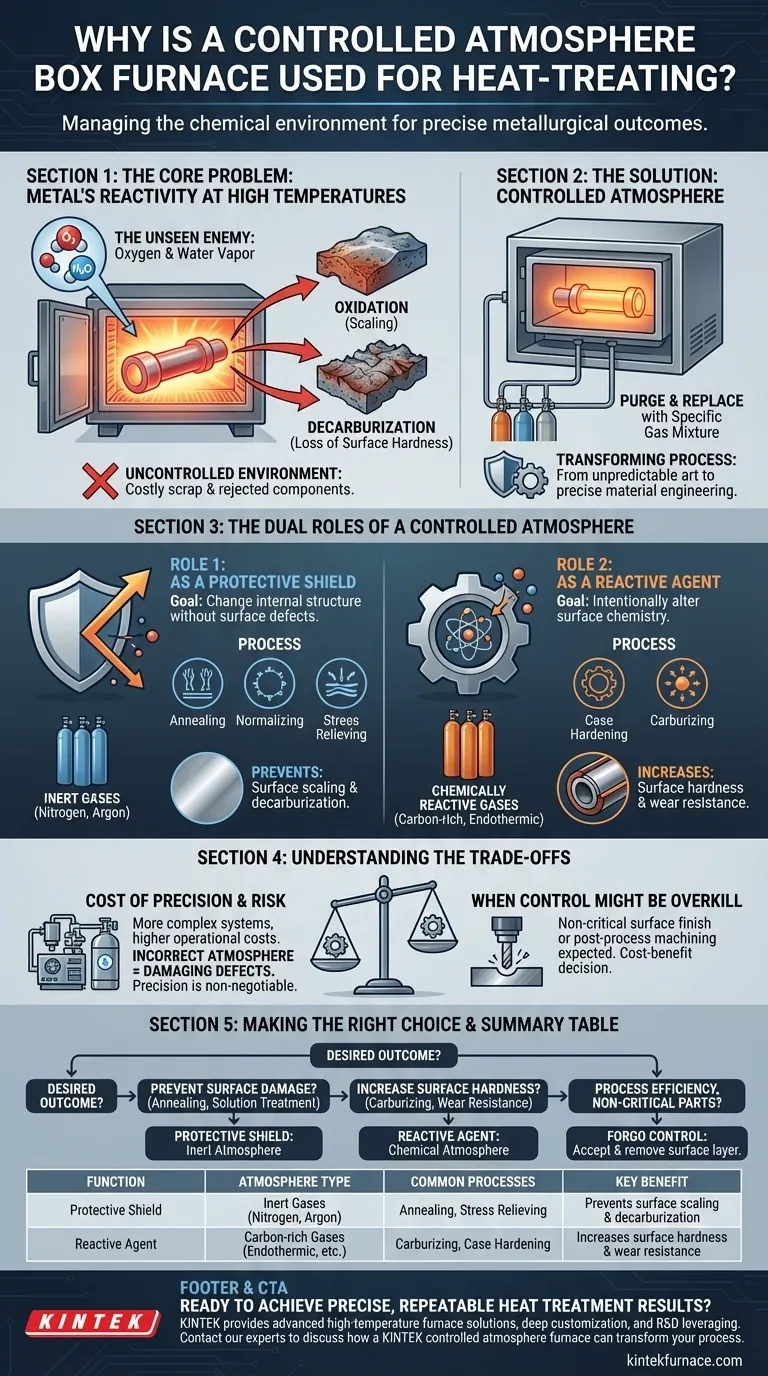

El problema central: la reactividad del metal a altas temperaturas

El tratamiento térmico es esencial para lograr las propiedades mecánicas deseadas en las piezas metálicas, como la dureza, la blandura o el alivio de tensiones. Esto se logra calentando y enfriando el material en un ciclo preciso.

El enemigo invisible: la atmósfera

A las altas temperaturas requeridas para el tratamiento térmico, los metales son extremadamente vulnerables a las reacciones químicas con los elementos del aire ambiente, principalmente oxígeno y vapor de agua.

Sin control, estas reacciones son inevitables y pueden dañar permanentemente la pieza de trabajo. La cámara sellada del horno está diseñada para purgar el aire ambiente y reemplazarlo con una mezcla de gases específica.

Las consecuencias de un entorno incontrolado

Dejar una pieza expuesta al aire durante el tratamiento a alta temperatura puede provocar defectos graves. Estos incluyen oxidación (formación de cascarilla), descarburación (pérdida de carbono y dureza superficial) y otros cambios químicos.

Estos defectos pueden comprometer la integridad estructural, la precisión dimensional y el rendimiento de la pieza, lo que a menudo resulta en costosos desechos y componentes rechazados.

Las dos funciones de una atmósfera controlada

La atmósfera dentro del horno no es solo un elemento pasivo; cumple una de dos funciones distintas y críticas, según el objetivo del proceso.

Función 1: como escudo protector

Para procesos como el recocido (ablandamiento), el normalizado y el alivio de tensiones, el objetivo principal es cambiar la estructura interna del material sin afectar su superficie.

En este caso, se utiliza una atmósfera protectora compuesta de gases inertes (como nitrógeno o argón). Este gas actúa como un escudo, impidiendo que el oxígeno y otros elementos reactivos entren en contacto con la superficie metálica caliente.

Función 2: como agente reactivo

Para procesos como el endurecimiento superficial (carburación), el objetivo es alterar intencionadamente la química de la superficie de la pieza para hacerla más dura que el núcleo.

Aquí, se utiliza una atmósfera químicamente reactiva. Una mezcla de gases rica en carbono, por ejemplo, difundirá átomos de carbono en la superficie del acero, creando una capa exterior dura y resistente al desgaste, mientras que el núcleo permanece tenaz y dúctil.

Comprender las ventajas y desventajas

Aunque es esencial para la calidad, la implementación de una atmósfera controlada introduce complejidad y requiere una cuidadosa consideración.

El costo de la precisión

Los hornos de atmósfera controlada son más complejos y costosos de operar que los hornos de aire simples. Requieren cámaras herméticamente selladas, sofisticados sistemas de mezcla y monitoreo de gases, y un suministro continuo de gases de alta pureza.

El riesgo de una atmósfera incorrecta

Usar la mezcla de gases incorrecta puede ser tan perjudicial como no usar ninguna atmósfera controlada. Por ejemplo, una atmósfera de carburación incorrectamente equilibrada puede provocar la formación de hollín o fases no deseadas en el acero. La precisión no es negociable.

Cuando el control podría ser excesivo

Si el acabado superficial de una pieza no es crítico, o si se someterá a un mecanizado post-proceso significativo que elimine toda la capa superficial, un horno más simple sin controles atmosféricos puede ser suficiente. Esta es una decisión de costo-beneficio que depende enteramente de la aplicación final de la pieza.

Tomar la decisión correcta para su proceso

La atmósfera del horno es una herramienta poderosa. Su elección debe guiarse directamente por el resultado metalúrgico deseado para su pieza de trabajo.

- Si su objetivo principal es prevenir daños superficiales durante el recocido o el tratamiento de solución: Su objetivo es la protección, lo que requiere una atmósfera inerte como nitrógeno o argón.

- Si su objetivo principal es aumentar la dureza superficial para la resistencia al desgaste: Su objetivo es una reacción química, lo que requiere una atmósfera reactiva como una mezcla endotérmica o de nitrógeno-metanol.

- Si su objetivo principal es la eficiencia del proceso para piezas no críticas: Puede prescindir del control atmosférico, pero solo si acepta que una capa superficial se dañará y deberá eliminarse más tarde.

En última instancia, dominar la atmósfera del horno es lo que eleva el tratamiento térmico de un simple ciclo de calentamiento a un proceso de ingeniería preciso y repetible.

Tabla resumen:

| Función | Tipo de atmósfera | Procesos comunes | Beneficio clave |

|---|---|---|---|

| Escudo protector | Gases inertes (nitrógeno, argón) | Recocido, alivio de tensiones | Previene la formación de cascarilla y la descarburación superficial |

| Agente reactivo | Gases ricos en carbono (endotérmicos, etc.) | Carburación, endurecimiento superficial | Aumenta la dureza superficial y la resistencia al desgaste |

¿Listo para lograr resultados de tratamiento térmico precisos y repetibles?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento térmico.

Contacte hoy mismo a nuestros expertos para discutir cómo un horno de atmósfera controlada KINTEK puede transformar su proceso de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento