Un horno de resistencia de caja de alta temperatura es el instrumento fundamental para realizar pruebas de oxidación isotérmica, proporcionando el entorno estrictamente controlado necesario para aislar la descomposición química de los recubrimientos de barrera térmica. Al generar un campo de calor uniforme durante períodos prolongados, este equipo permite a los investigadores evitar variables mecánicas complejas y centrarse exclusivamente en la reacción del material a la exposición térmica prolongada.

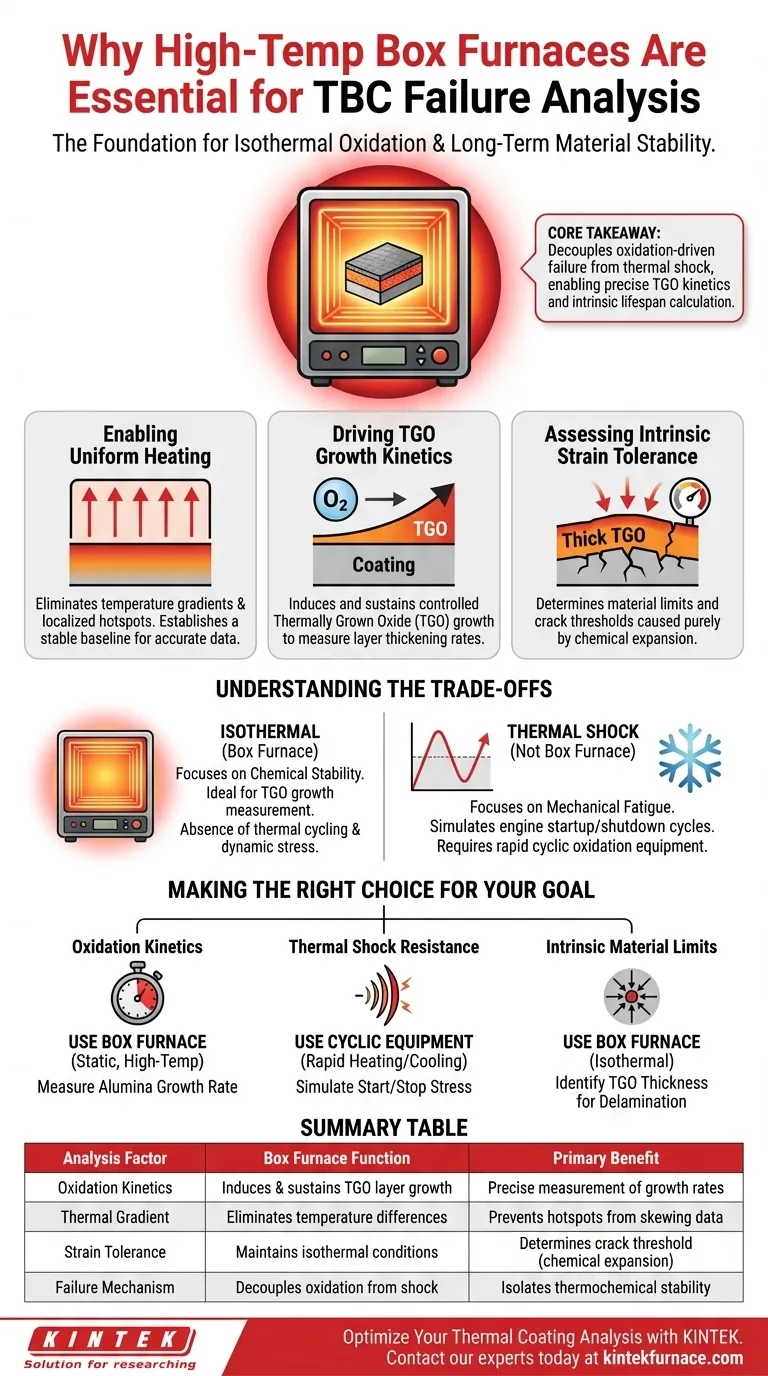

Conclusión Clave El horno de caja cumple un propósito singular y crítico: desacopla la falla impulsada por la oxidación del choque térmico. Al eliminar los gradientes de temperatura, permite el cálculo preciso de la cinética de Óxido de Crecimiento Térmico (TGO), revelando la vida útil química intrínseca y la tolerancia a la deformación del recubrimiento.

La Mecánica del Análisis de Fallas a Largo Plazo

Para comprender por qué un recubrimiento falla a lo largo de miles de horas de servicio, los investigadores deben simular los efectos acumulativos del calor sin la interferencia de cambios rápidos de temperatura.

Habilitación de Calentamiento Uniforme

En aplicaciones del mundo real, los recubrimientos experimentan diferencias drásticas de temperatura en su superficie. Sin embargo, para analizar la falla, primero debe establecer una línea de base.

El horno de caja proporciona un entorno estable y sin gradientes. Esto asegura que cada parte de la muestra experimente la misma carga térmica exacta, evitando que puntos calientes localizados sesguen los datos.

Impulso de la Cinética de Crecimiento de TGO

El principal mecanismo de falla a largo plazo en los recubrimientos de barrera térmica es la formación de Óxidos de Crecimiento Térmico (TGO).

A medida que el oxígeno penetra en la capa superior, reacciona con la capa de unión para formar una capa (a menudo alúmina). El horno de caja es esencial para inducir y mantener este crecimiento en condiciones controladas, lo que permite a los científicos medir exactamente qué tan rápido se engrosa esta capa (cinética) durante cientos de horas.

Evaluación de la Tolerancia Intrínseca a la Deformación

A medida que la capa de TGO crece, ejerce tensión sobre el material circundante.

Al utilizar un horno de caja para mantener una temperatura constante, los investigadores pueden determinar la tolerancia intrínseca a la deformación del recubrimiento. Esto revela cuánta expansión por óxido puede soportar el material antes de agrietarse o delaminarse, puramente debido a la expansión química interna en lugar del choque mecánico externo.

Comprender las Compensaciones

Si bien el horno de resistencia de caja es vital para estudiar la oxidación, es un entorno de prueba idealizado. Es crucial comprender lo que *no* simula para interpretar los datos correctamente.

La Ausencia de Ciclos Térmicos

Este equipo se destaca en las pruebas isotérmicas (temperatura constante).

Por lo general, no simula los ciclos rápidos de calentamiento y enfriamiento (choque térmico) que soporta un componente del motor durante el arranque y la parada. Por lo tanto, los datos de un horno de caja representan la estabilidad química del material, no su resistencia a la fatiga térmica.

Tensión Estática vs. Dinámica

El entorno dentro del horno de caja es estático.

Permite la observación de la evolución de la estructura de fases y la formación de óxido, pero generalmente no aplica las cargas mecánicas (como la fuerza centrífuga o la vibración) presentes en el servicio real. Aísla la estabilidad termoquímica pero ignora las fuerzas aerodinámicas.

Tomando la Decisión Correcta para su Objetivo

Al diseñar un protocolo de prueba para recubrimientos de barrera térmica, el horno de caja es una herramienta específica para una fase específica del análisis.

- Si su enfoque principal son las cinética de oxidación: Utilice el horno de caja para mantener un entorno estático de alta temperatura (por ejemplo, $1300^\circ\text{C}$) para medir la tasa de crecimiento de la capa protectora de alúmina.

- Si su enfoque principal es la resistencia al choque térmico: Debe ir más allá del horno de caja estándar para buscar equipos capaces de oxidación cíclica rápida (calentamiento y enfriamiento activo) para simular el estrés de arranque/parada.

- Si su enfoque principal son los límites intrínsecos del material: Utilice el horno de caja para identificar el espesor exacto de TGO que provoca la delaminación en ausencia de gradientes térmicos externos.

El horno de caja de alta temperatura proporciona el telón de fondo silencioso y estable necesario para escuchar el "reloj que hace tictac" de la oxidación química antes de que el ruido de la falla mecánica se imponga.

Tabla Resumen:

| Factor de Análisis | Función del Horno de Caja | Beneficio Principal |

|---|---|---|

| Cinética de Oxidación | Induce y mantiene el crecimiento de la capa de TGO | Medición precisa de las tasas de crecimiento de alúmina |

| Gradiente Térmico | Elimina las diferencias de temperatura | Evita que los puntos calientes localizados sesguen los datos |

| Tolerancia a la Deformación | Mantiene condiciones isotérmicas | Determina el umbral de agrietamiento por expansión química |

| Mecanismo de Falla | Desacopla la oxidación del choque | Aísla la estabilidad termoquímica de la fatiga mecánica |

Optimice su Análisis de Recubrimientos Térmicos con KINTEK

El análisis de fallas preciso requiere la estabilidad térmica inflexible que solo los equipos diseñados por expertos pueden proporcionar. Respaldado por I+D y fabricación líderes en la industria, KINTEK ofrece una gama completa de soluciones de laboratorio de alta temperatura que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus demandas de investigación específicas.

Ya sea que esté midiendo la cinética de TGO o probando los límites del material, nuestros hornos brindan los campos de calor uniformes necesarios para obtener datos confiables.

¿Listo para mejorar sus pruebas de materiales? Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Robert Vaßen. Insight into the Process-Microstructure-Property Relationship: Single Splat Analysis, Adhesion Testing, and Thermal Cycling of Inner Diameter (ID) Thermal Barrier Coatings. DOI: 10.21203/rs.3.rs-8250483/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la reputación de los hornos de caja en términos de calidad y fiabilidad? Confiado durante décadas en aplicaciones de alto riesgo

- ¿Cuáles son los beneficios de usar un horno de mufla? Consigue un calentamiento preciso y sin contaminación para tu laboratorio

- ¿Por qué es fundamental el control de la velocidad de enfriamiento en hornos de mufla de alta temperatura? Garantice una comparación precisa de materiales y la estabilidad de fase

- ¿Qué características de seguridad incorporan los diseños de hornos de mufla? Garantizar la protección del operador y del equipo

- ¿Por qué se utiliza un horno mufla para precalentar polvos de Ni-BN o Ni-TiC? Prevenir defectos de revestimiento a 1200°C

- ¿Qué condiciones de proceso necesarias proporciona un horno mufla para el análisis de cenizas en polvo de frutas? Dominando la oxidación a 550°C

- ¿Qué características podrían incluir los modelos avanzados de hornos mufla? Mejore la precisión, la seguridad y la eficiencia

- ¿Qué precauciones se deben tomar para el primer uso o después de un paro prolongado de un horno mufla? Garantice un funcionamiento seguro y fiable desde el primer día