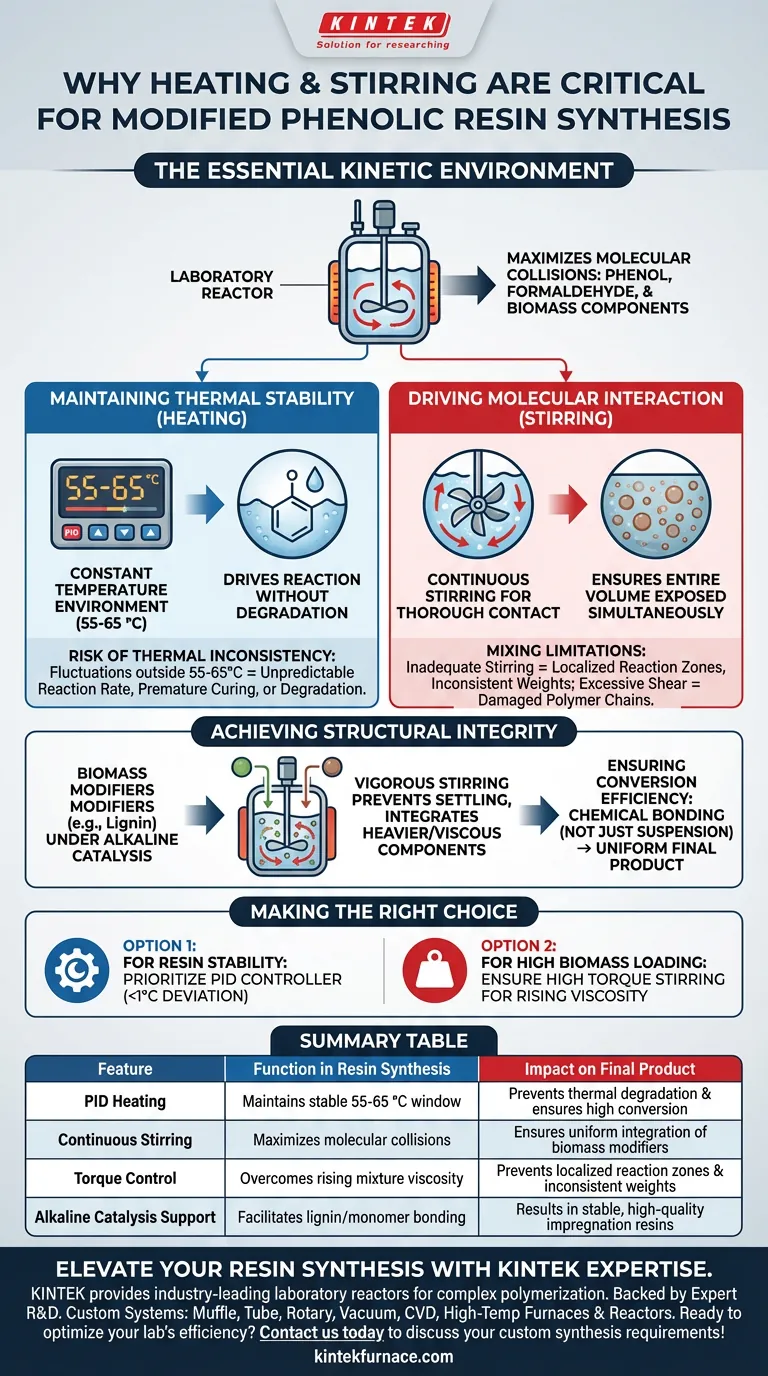

Un reactor de laboratorio equipado con funciones de calentamiento y agitación es estrictamente necesario para la síntesis de resinas fenólicas modificadas, ya que crea el entorno cinético específico requerido para la polimerización compleja. Sin una regulación térmica precisa y agitación mecánica, es imposible lograr las interacciones moleculares uniformes necesarias para integrar eficazmente los modificadores.

La función principal del reactor es maximizar las colisiones moleculares entre el fenol, el formaldehído y los componentes de la biomasa, garantizando las altas tasas de conversión necesarias para formar resinas de impregnación estables y de alta calidad.

La mecánica de una polimerización exitosa

Mantenimiento de la estabilidad térmica

La síntesis de resinas fenólicas modificadas se basa en una reacción de condensación específica que es muy sensible a la temperatura.

Para impulsar esta reacción sin degradar los materiales, el reactor debe proporcionar un entorno de temperatura constante.

La ventana óptima para este proceso suele estar entre 55 y 65 °C.

Impulso de la interacción molecular

El calentamiento por sí solo es insuficiente; los reactivos deben encontrarse físicamente para unirse.

La agitación continua es esencial para garantizar un contacto exhaustivo entre los reactivos químicos primarios (fenol y formaldehído) y el modificador (monómeros de biomasa).

Esta acción mecánica asegura que todo el volumen de la mezcla se exponga a las mismas condiciones de reacción simultáneamente.

Logro de la integridad estructural

Integración de modificadores de biomasa

Las resinas fenólicas modificadas a menudo incorporan componentes de biomasa, como la lignina, bajo catálisis alcalina.

Estos modificadores pueden ser difíciles de dispersar en comparación con los productos químicos líquidos puros.

Una agitación vigorosa asegura que estos componentes más pesados o viscosos no se asienten, lo que permite su integración exitosa en la cadena molecular de la resina.

Garantía de eficiencia de conversión

El objetivo final de la síntesis es una resina de impregnación estable con una alta tasa de conversión.

Si el entorno de reacción varía localmente, debido a puntos fríos o mala mezcla, la conversión será incompleta.

El reactor garantiza que los componentes de la biomasa se unan químicamente, en lugar de simplemente suspenderse físicamente, lo que da como resultado un producto final uniforme.

Comprensión de las compensaciones

El riesgo de inconsistencia térmica

Si bien el calentamiento es vital, "más calor" no es mejor; la precisión es clave.

Si la temperatura fluctúa significativamente fuera del rango de 55-65 °C, la velocidad de reacción se vuelve impredecible.

Exceder el límite de temperatura puede provocar un curado prematuro o la degradación de la biomasa, mientras que caer por debajo de él da como resultado una reacción incompleta.

Limitaciones de mezcla

La velocidad de agitación debe equilibrarse con la viscosidad de la resina.

Una agitación inadecuada conduce a zonas de reacción localizadas, lo que resulta en una resina con pesos moleculares inconsistentes.

Por el contrario, una fuerza de cizallamiento excesiva en las etapas posteriores de la polimerización (a medida que aumenta la viscosidad) puede dañar las cadenas poliméricas o sobrecalentar la mezcla por fricción.

Tomando la decisión correcta para su objetivo

Para garantizar que su síntesis produzca una resina fenólica modificada utilizable, alinee la configuración de su equipo con sus objetivos específicos:

- Si su principal enfoque es la estabilidad de la resina: Priorice un reactor con un controlador de temperatura PID para mantener el rango de 55-65 °C con una desviación inferior a 1 °C.

- Si su principal enfoque es una alta carga de biomasa: Asegúrese de que su mecanismo de agitación tenga capacidades de alto par para mantener una agitación constante a medida que la mezcla se vuelve más viscosa con la adición de lignina.

La precisión en la configuración de su reactor es la diferencia entre una mezcla simple y un polímero químicamente unificado.

Tabla resumen:

| Característica | Función en la síntesis de resina | Impacto en el producto final |

|---|---|---|

| Calentamiento PID | Mantiene una ventana estable de 55-65 °C | Previene la degradación térmica y asegura una alta conversión |

| Agitación continua | Maximiza las colisiones moleculares | Asegura la integración uniforme de los modificadores de biomasa |

| Control de par | Supera la creciente viscosidad de la mezcla | Previene zonas de reacción localizadas y pesos inconsistentes |

| Soporte de catálisis alcalina | Facilita la unión de lignina/monómeros | Resulta en resinas de impregnación estables y de alta calidad |

Mejore su síntesis de resina con la experiencia de KINTEK

Lograr la cadena molecular perfecta para resinas fenólicas modificadas requiere más que equipos básicos: requiere ingeniería de precisión. KINTEK proporciona reactores de laboratorio líderes en la industria diseñados para manejar las rigurosas demandas de la polimerización compleja.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, de tubo, rotatorios, de vacío y CVD, junto con hornos y reactores de alta temperatura de laboratorio especializados, todos personalizables para sus necesidades de investigación únicas. Ya sea que se centre en la carga de biomasa o en la estabilidad térmica, nuestros sistemas garantizan que sus materiales logren una integridad estructural superior.

¿Listo para optimizar la eficiencia de su laboratorio? Contáctenos hoy para discutir sus requisitos de síntesis personalizados.

Guía Visual

Referencias

- Johannes Karthäuser, Holger Militz. Modification of plywood with phenol–formaldehyde resin: substitution of phenol by pyrolysis cleavage products of softwood kraft lignin. DOI: 10.1007/s00107-023-02029-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué las cazoletas o crisoles de alúmina (Al2O3) son esenciales para las pruebas de aleaciones de titanio con DSC? Perspectivas de expertos

- ¿Qué funciones cumplen el polvo de azufre de alta pureza y los botes cerámicos en la preparación de TB-MoS2? Precisión en la síntesis de materiales 2D

- ¿Qué funciones desempeñan el método Stockbarger y las ampollas de cuarzo selladas al vacío en el crecimiento de cristales de NaCl:Li y KCl:Na?

- ¿Por qué se colocan las muestras de recubrimiento en crisoles especializados? Garantice resultados precisos en las pruebas de corrosión en sales fundidas

- ¿Cuáles son las funciones específicas del molino y el horno de laboratorio durante la preparación de carbón activado a base de caña de azúcar?

- ¿Cuál es el propósito de usar un bote de cuarzo de alta pureza? Asegurar la pureza de la muestra en el recocido a alta temperatura de TiO2@C

- ¿Qué papel juegan los controladores de flujo másico en la gasificación? Logre un control preciso de la atmósfera en hornos de laboratorio

- ¿Qué papel juegan los tubos de cuarzo y el sellado al vacío en la síntesis? Domina compuestos de alta reactividad como U0.92Mn3Si2C