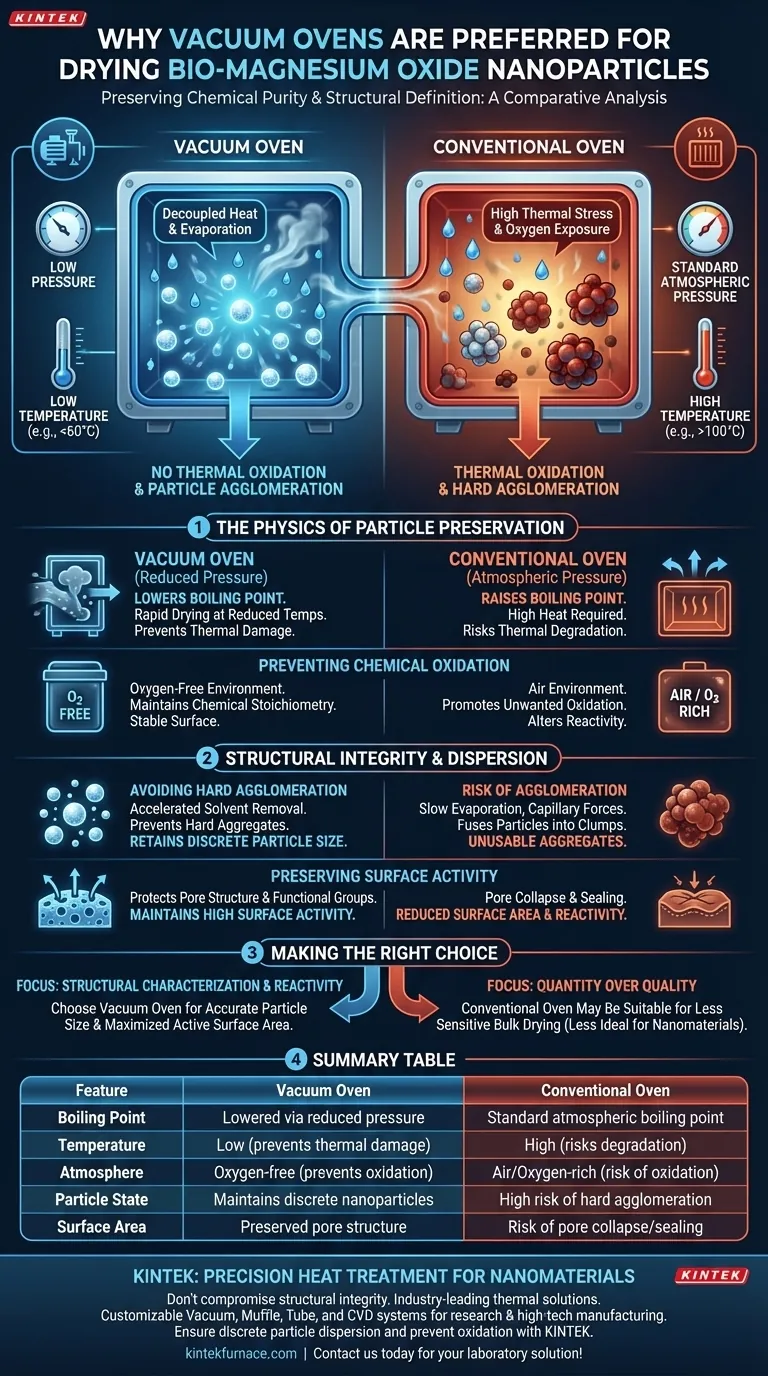

La preservación de la pureza química y la definición estructural es el factor decisivo. Se prefiere un horno de vacío para secar nanopartículas de bio-óxido de magnesio sintetizadas porque reduce el punto de ebullición de los disolventes, lo que permite un secado rápido a temperaturas significativamente reducidas. Este entorno específico previene la oxidación térmica y la aglomeración de partículas que ocurren con frecuencia en los hornos de aire convencionales de alta temperatura, manteniendo así el tamaño de partícula original y la actividad superficial del material.

La principal ventaja del secado al vacío radica en desacoplar el calor de la evaporación. Al reducir la presión, se elimina la humedad sin someter las delicadas nanopartículas de bio-óxido de magnesio al alto estrés térmico y a la exposición al oxígeno que degradan su calidad en hornos estándar.

La Física de la Preservación de Partículas

Reducción del Umbral Térmico

En un horno convencional, el secado se basa en elevar la temperatura al punto de ebullición del disolvente (por ejemplo, 100 °C para el agua) a presión atmosférica estándar. Este alto calor puede ser destructivo para los nanomateriales sensibles.

Un horno de vacío altera el entorno termodinámico al reducir la presión interna. Esta depresión permite que el agua y otros disolventes se volatilicen a temperaturas mucho más bajas. En consecuencia, el bio-óxido de magnesio se puede secar completamente sin alcanzar nunca temperaturas que provoquen degradación.

Prevención de la Oxidación Química

Los hornos estándar funcionan en un ambiente de aire, rico en oxígeno. Cuando se combina con las altas temperaturas requeridas para el secado convencional, esto crea un entorno ideal para la oxidación no deseada.

Para el bio-óxido de magnesio, preservar la estequiometría química específica es vital. El entorno de vacío excluye eficazmente el oxígeno durante el proceso de calentamiento. Esto asegura que las nanopartículas permanezcan químicamente estables y no sufran oxidación superficial, lo que alteraría su reactividad prevista.

Integridad Estructural y Dispersión

Evitar la Aglomeración Dura

Uno de los riesgos más significativos en el secado de nanopartículas es la aglomeración, donde las partículas individuales se fusionan en grumos más grandes e inutilizables. En el secado convencional, la lenta evaporación del líquido crea fuertes fuerzas capilares que atraen las partículas entre sí.

El secado al vacío mitiga esto al acelerar la eliminación del disolvente de los poros profundos y las superficies simultáneamente. Esta rápida liberación reduce el tiempo que las partículas pasan en un estado de puente líquido, evitando la formación de agregados duros. El resultado es un polvo que conserva su tamaño de partícula discreto original.

Preservación de la Actividad Superficial

La efectividad del bio-óxido de magnesio a menudo depende de su área superficial específica y de la presencia de grupos funcionales activos. Las altas temperaturas en los hornos estándar pueden hacer que los poros superficiales colapsen o se sellen.

Al operar a temperaturas más bajas, un horno de vacío protege la estructura de poros interna y los grupos funcionales superficiales. Esto asegura que el material mantenga una alta actividad superficial, lo cual es crítico si las nanopartículas están destinadas a aplicaciones que requieren alta reactividad o caracterización estructural específica.

Comprender las Compensaciones

Complejidad del Equipo frente a la Calidad de la Muestra

Si bien los hornos de vacío ofrecen resultados superiores para nanomateriales, introducen una complejidad operativa en comparación con los hornos estándar. Requieren una bomba de vacío, mantenimiento regular de los sellos y un control cuidadoso de los niveles de presión.

Limitaciones por Lote

El secado al vacío es generalmente un proceso por lotes con una producción limitada en comparación con los métodos de secado al aire continuos. Sin embargo, para nanomateriales sintetizados de alto valor donde la calidad supera la cantidad, esta compensación es necesaria para garantizar que el material sea utilizable para la caracterización.

Tomar la Decisión Correcta para su Objetivo

Si está sintetizando nanopartículas de bio-óxido de magnesio, su elección del método de secado determina la calidad final de su material.

- Si su enfoque principal es la Caracterización Estructural: Elija un horno de vacío para garantizar que el tamaño de partícula que mide sea preciso y no se vea distorsionado por la aglomeración inducida por el calor.

- Si su enfoque principal es la Reactividad Superficial: Elija un horno de vacío para prevenir la oxidación y el colapso de los poros, maximizando el área superficial activa disponible.

Al controlar tanto la presión como la temperatura, pasa de simplemente secar una muestra a diseñar activamente su calidad final.

Tabla Resumen:

| Característica | Horno de Vacío | Horno Convencional |

|---|---|---|

| Punto de Ebullición | Reducido por presión reducida | Punto de ebullición atmosférico estándar |

| Temperatura | Baja (previene daños térmicos) | Alta (riesgos de degradación) |

| Atmósfera | Sin oxígeno (previene la oxidación) | Aire/Rico en oxígeno (riesgo de oxidación) |

| Estado de las Partículas | Mantiene nanopartículas discretas | Alto riesgo de aglomeración dura |

| Área Superficial | Estructura de poros preservada | Riesgo de colapso/sellado de poros |

Tratamiento Térmico de Precisión para Nanomateriales

No comprometa la integridad estructural de sus nanopartículas sintetizadas. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas personalizables de Vacío, Mufla, Tubo y CVD están diseñados para cumplir con las rigurosas demandas de la investigación de laboratorio y la fabricación de alta tecnología.

Ya sea que necesite prevenir la oxidación o garantizar la dispersión discreta de partículas, KINTEK tiene el horno de alta temperatura para su aplicación única. ¡Contáctenos hoy mismo para encontrar su solución de laboratorio perfecta!

Guía Visual

Referencias

- Sarita Shaktawat, Jay Singh. Biogenic-magnesium oxide nanoparticles from <i>Bauhinia variegata</i> (Kachnar) flower extract: a sustainable electrochemical approach for vitamin-B <sub>12</sub> determination in real fruit juice and milk. DOI: 10.1039/d3fb00198a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es necesario un horno de vacío de laboratorio para el procesamiento de electrodos de óxido de níquel? Optimizar la eliminación de disolventes

- ¿Qué otras aplicaciones tienen los hornos de vacío? Desbloquee el procesamiento avanzado de materiales en diversas industrias

- ¿Cuál es el mecanismo técnico central del soldadura fuerte a bajo oxígeno? Domina la descomposición de óxidos para uniones perfectas

- ¿Cuál es el papel de un horno de secado de alto vacío en las materias primas de PEM? Garantizar un moldeo de precisión sin defectos

- ¿Qué es la sinterización al vacío y cuál es su importancia? Logre un rendimiento superior del material

- ¿Por qué es necesario un horno de vacío para la fabricación de MSC? Garantiza un secado de micro-supercondensadores de alto rendimiento

- ¿Por qué es esencial un control estricto de la presión de vacío durante el EB-PBF de Ti–6Al–4V? Garantizando la pureza y la precisión del haz

- ¿Qué nivel de uniformidad de temperatura se puede lograr en hornos de vacío? Logre una precisión de ±2°C para aplicaciones críticas