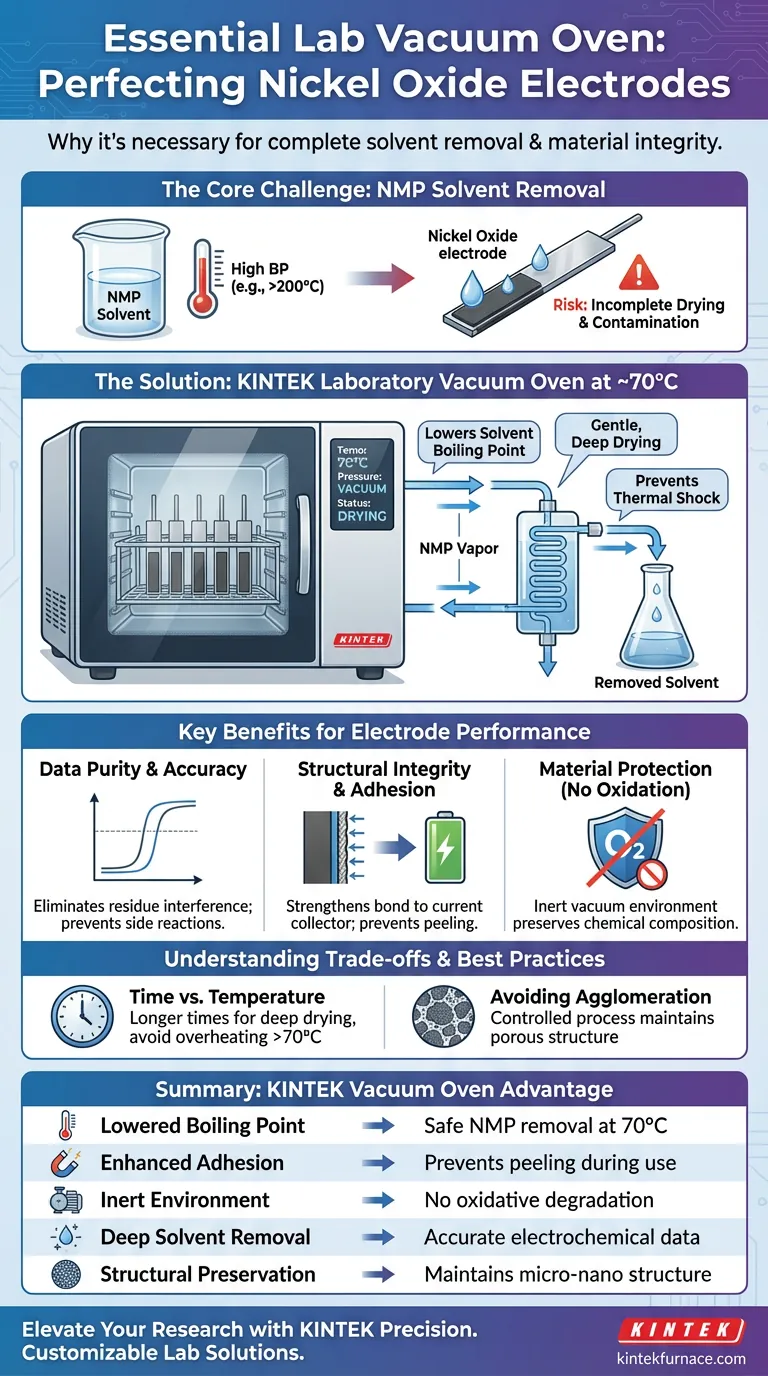

Un horno de vacío de laboratorio es estrictamente necesario para el procesamiento de electrodos de óxido de níquel para garantizar la eliminación completa de disolventes orgánicos de alto punto de ebullición, especialmente la N-metil-2-pirrolidona (NMP). Operando típicamente a una temperatura estable de 70 °C al vacío, este proceso evita que el material activo del electrodo se despegue del colector de corriente y elimina los residuos de disolvente que de otro modo comprometerían la precisión de los datos electroquímicos.

Conclusión principal El horno de vacío resuelve el conflicto entre la necesidad de eliminar disolventes rebeldes y la necesidad de proteger materiales delicados. Al reducir el punto de ebullición de disolventes como la NMP, logra un secado profundo y una fuerte adhesión estructural sin someter el óxido de níquel a temperaturas dañinas o estrés oxidativo.

El papel fundamental de la eliminación de disolventes

Superar los altos puntos de ebullición

El principal desafío en el procesamiento de electrodos de óxido de níquel es eliminar el disolvente utilizado en la suspensión de recubrimiento, como la N-metil-2-pirrolidona (NMP).

La NMP tiene un alto punto de ebullición, lo que dificulta su evaporación en condiciones atmosféricas estándar sin calor excesivo.

El entorno de vacío reduce significativamente el punto de ebullición de estos disolventes. Esto permite su eliminación completa a una temperatura moderada (alrededor de 70 °C), asegurando que el electrodo esté seco sin necesidad de extremos térmicos que puedan alterar las propiedades del material.

Prevención de interferencias electroquímicas

La eliminación de residuos de disolvente no se trata solo de secado; se trata de pureza de los datos.

Si quedan residuos de NMP en la estructura del electrodo, pueden interferir con las mediciones electroquímicas posteriores.

El secado al vacío elimina estos residuos traza, evitando que desencadenen reacciones secundarias o sesguen los datos de rendimiento. Esto garantiza que los resultados reflejen las verdaderas capacidades del óxido de níquel, en lugar de artefactos causados por la contaminación.

Integridad estructural y rendimiento

Maximizar la adhesión

Un punto crítico de fallo en la fabricación de electrodos es el desprendimiento del material activo del colector de corriente.

El secado al vacío aumenta la adhesión entre el material activo de óxido de níquel, los aditivos conductores y el colector de corriente.

Al eliminar completamente el disolvente, se fortalece el enlace físico entre estas capas. Esto evita que el electrodo se despegue al exponerse al electrolito, asegurando la estabilidad mecánica durante el ensamblaje y la operación de la batería.

Protección contra la oxidación

Si bien la referencia principal destaca la eliminación de disolventes, el entorno de vacío ofrece un beneficio secundario: la protección contra la oxidación.

El secado al vacío excluye el oxígeno, lo que previene la degradación oxidativa de los materiales del electrodo durante el proceso de calentamiento.

Esto preserva la composición química del óxido de níquel, asegurando que el material probado sea químicamente idéntico al material sintetizado.

Comprender los compromisos

Temperatura frente a tiempo

Si bien los hornos de vacío permiten temperaturas de secado más bajas, a menudo requieren tiempos de procesamiento más largos para lograr un "secado profundo".

Acelerar este proceso aumentando arbitrariamente la temperatura (por ejemplo, más allá de los 70 °C recomendados para esta aplicación específica) puede provocar choques térmicos o degradación del aglutinante.

El riesgo de aglomeración

Los protocolos de secado inadecuados pueden provocar la "aglomeración dura" de los polvos.

El proceso de vacío debe controlarse para mantener las características sueltas y porosas del material. Si el secado es demasiado agresivo, la microestructura fina nano del catalizador puede verse comprometida, reduciendo el área de superficie activa disponible para las reacciones electroquímicas.

Tomar la decisión correcta para su objetivo

Para optimizar el procesamiento de sus electrodos de óxido de níquel, adapte su protocolo de secado a su objetivo específico:

- Si su enfoque principal es la estabilidad mecánica: Priorice una rampa de vacío lenta y constante para maximizar el enlace físico y evitar el desprendimiento del colector de corriente.

- Si su enfoque principal es la precisión de los datos: Asegúrese de que el ciclo de secado sea lo suficientemente largo para eliminar *todos* los residuos traza de NMP, garantizando que sus mediciones electroquímicas estén libres de interferencias de disolventes.

El éxito en el procesamiento de electrodos depende no solo del calentamiento, sino del uso de la presión de vacío para eliminar los disolventes de manera suave y completa.

Tabla resumen:

| Característica clave | Beneficio para electrodos de óxido de níquel |

|---|---|

| Punto de ebullición reducido | Facilita la eliminación de NMP a 70 °C seguros, evitando daños en el material. |

| Adhesión mejorada | Evita que el material activo se despegue del colector de corriente durante el uso. |

| Entorno inerte | Elimina el oxígeno para prevenir la degradación oxidativa durante el ciclo de secado. |

| Eliminación profunda de disolventes | Elimina residuos traza que causan reacciones secundarias o sesgan los datos electroquímicos. |

| Preservación estructural | Mantiene microestructuras porosas nano al evitar choques térmicos agresivos. |

Mejore su investigación de electrodos con KINTEK Precision

No permita que los residuos de disolvente o el desprendimiento de material comprometan sus datos electroquímicos. KINTEK ofrece hornos de vacío de laboratorio líderes en la industria diseñados específicamente para manejar procesos de secado delicados para óxido de níquel y otros materiales avanzados.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté escalando la producción o refinando microestructuras sensibles, nuestras soluciones de alta temperatura garantizan resultados consistentes y de alta pureza.

¿Listo para optimizar el procesamiento de sus materiales? ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Mamta Bulla, Ajay Kumar Mishra. Natural resource-derived NiO nanoparticles via aloe vera for high-performance symmetric supercapacitor. DOI: 10.1038/s41598-024-57606-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es la necesidad de usar un horno de secado al vacío antes del LPBF? Garantice la pureza y la densidad en la impresión 3D de metales

- ¿Qué es un horno de vacío y cuál es su propósito principal? Logre una pureza y un rendimiento superiores del material

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío para secar Mg2Al LDH? Preservar la integridad estructural y la pureza

- ¿Qué ventajas técnicas ofrecen los hornos de secado al vacío para el NH2-MIL-125? Preserve la integridad de MOF con un secado de precisión

- ¿Por qué se prefiere un horno de secado al vacío para los precursores de cristales ZIF-8? Proteja las estructuras porosas con el secado al vacío

- ¿Qué materiales se utilizan en las zonas calientes de los hornos de vacío de alta temperatura? Optimice su proceso con la elección correcta

- ¿Qué factores deben considerarse al elegir entre un horno de caja y un horno de vacío? Perspectivas clave para su laboratorio

- ¿Cuáles son las desventajas del horno de grafito? Alto costo, velocidad lenta y complejidad