La razón principal por la que se requiere una bomba de vacío en la Deposición Química de Vapor (CVD) es evacuar el aire residual y las impurezas del tubo de cuarzo antes de que comience el calentamiento. Al reducir la presión base del sistema a aproximadamente 195 mTorr, la bomba elimina los contaminantes que de otro modo oxidarían el sustrato de cobre y comprometerían la integridad estructural del grafeno.

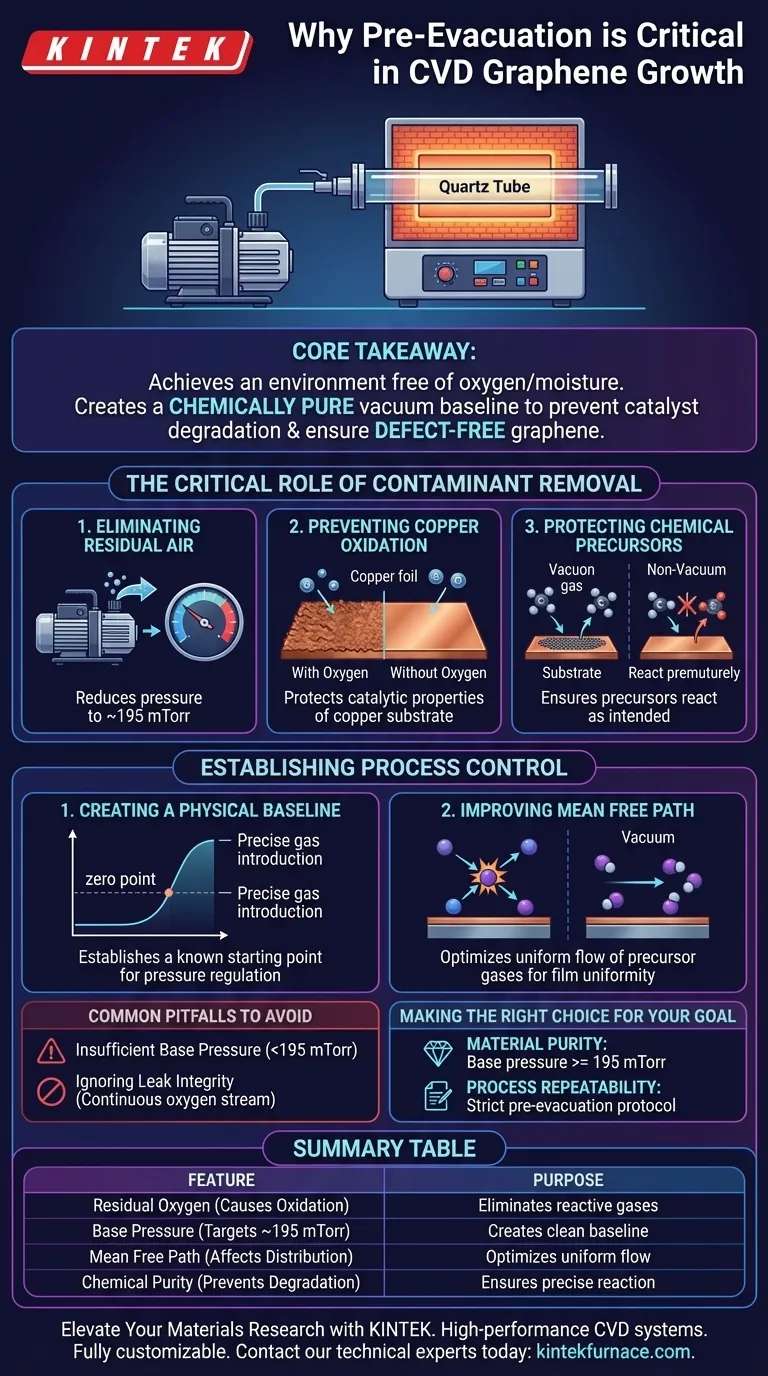

Conclusión Clave Lograr grafeno de alta calidad requiere un entorno libre de oxígeno y humedad atmosféricos. La preevacuación sirve como el botón de "reinicio" crítico, creando una línea base de vacío químicamente pura que previene la degradación del catalizador y asegura el crecimiento de material libre de defectos.

El Papel Crítico de la Eliminación de Contaminantes

Eliminación del Aire Residual

La atmósfera contiene gases, principalmente oxígeno y nitrógeno, que interfieren con las delicadas reacciones químicas de la CVD.

Antes de calentar el sistema, una bomba de vacío de grado industrial debe expulsar estos gases de la cámara del horno. Esto reduce significativamente la presión, a menudo apuntando a una presión base de aproximadamente 195 mTorr para garantizar que el entorno esté prístino.

Prevención de la Oxidación del Cobre

El crecimiento de grafeno generalmente se basa en un sustrato de lámina de cobre que actúa como catalizador.

Si queda aire residual en el tubo durante la fase de calentamiento, el oxígeno reaccionará con la lámina de cobre. Esto provoca la oxidación del cobre, lo que degrada sus propiedades catalíticas y arruina la base superficial necesaria para la formación adecuada de la red de grafeno.

Protección de los Precursores Químicos

Más allá del sustrato, los precursores de carbono (los gases utilizados para construir el grafeno) son muy sensibles.

En un entorno no evacuado, estos precursores pueden sufrir una oxidación prematura antes incluso de llegar al sustrato. Un entorno de alto vacío asegura que los precursores reaccionen solo como se pretende, en lugar de quemarse o formar subproductos no deseados debido a impurezas de fondo.

Establecimiento del Control del Proceso

Creación de una Línea Base Física

La preevacuación no se trata solo de limpieza; se trata de establecer un punto de partida conocido para la regulación de la presión.

No se puede controlar con precisión la presión de deposición si la cámara está llena de variables atmosféricas aleatorias. Evacuar el sistema proporciona un "punto cero" (o casi cero), lo que permite a los operadores introducir gases con precisión para alcanzar la presión de deposición controlada específica (como 3 Torr) requerida para el crecimiento.

Mejora del Camino Libre Medio

La reducción de la presión elimina los obstáculos físicos para las moléculas de gas.

Al expulsar el aire, el "camino libre medio", la distancia que viaja una molécula antes de chocar con otra, se optimiza. Esto permite un flujo más uniforme de gases precursores a través del sustrato, lo que conduce a una mayor uniformidad en la película de grafeno resultante.

Errores Comunes a Evitar

Presión Base Insuficiente

Si la bomba de vacío no puede alcanzar la presión base objetivo (por ejemplo, 195 mTorr o menos), el oxígeno residual sigue siendo una amenaza.

No alcanzar este umbral casi invariablemente conduce a defectos en la estructura del grafeno o a un crecimiento irregular causado por puntos oxidados en la lámina de cobre.

Ignorar la Integridad de las Juntas

Una bomba de vacío es tan efectiva como el sellado del sistema.

Incluso con una bomba potente, pequeñas fugas en el tubo de cuarzo o en las bridas introducirán un flujo continuo de oxígeno. Este equilibrio dinámico, donde el aire entra tan rápido como se bombea hacia afuera, frustrará el propósito de la preevacuación y degradará la calidad del material.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su proceso de CVD produzca los mejores resultados posibles, considere sus prioridades específicas:

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su bomba de vacío esté clasificada para alcanzar y mantener una presión base de al menos 195 mTorr (o inferior) para eliminar por completo los riesgos de oxidación.

- Si su enfoque principal es la Repetibilidad del Proceso: Implemente un estricto protocolo de preevacuación que requiera alcanzar la línea base de presión específica antes de activar cualquier elemento calefactor.

En última instancia, la bomba de vacío es el guardián de la calidad, transformando una cámara atmosférica caótica en el reactor controlado necesario para la precisión a nivel atómico.

Tabla Resumen:

| Característica | Impacto en el Crecimiento del Grafeno | Propósito de la Preevacuación |

|---|---|---|

| Oxígeno Residual | Causa la oxidación del catalizador de cobre | Elimina los gases reactivos antes del calentamiento |

| Presión Base | Objetivo ~195 mTorr para la pureza | Crea una línea base química limpia y repetible |

| Camino Libre Medio | Afecta la distribución de las moléculas de gas | Optimiza el flujo uniforme de gases precursores |

| Pureza Química | Previene la degradación de los precursores | Asegura que los átomos de carbono reaccionen solo en el sustrato |

Mejore su Investigación de Materiales con KINTEK

La precisión en el crecimiento del grafeno comienza con un entorno de vacío prístino. KINTEK proporciona sistemas de CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de los laboratorios modernos. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables a sus necesidades de investigación únicas.

No permita que las impurezas atmosféricas comprometan sus resultados. Asóciese con KINTEK para lograr precisión a nivel atómico y una repetibilidad de proceso superior.

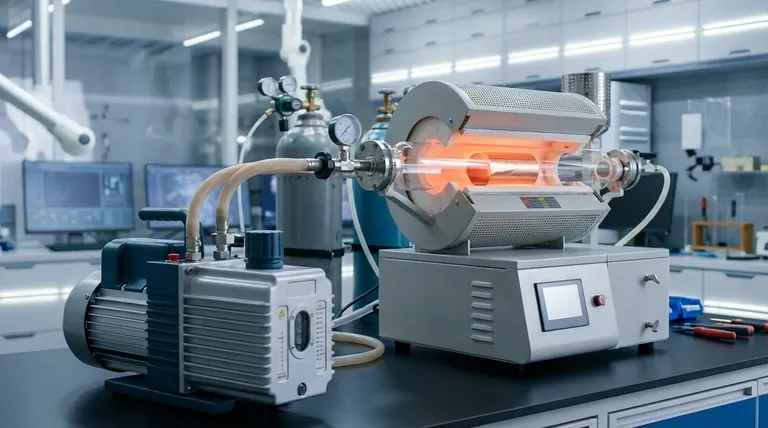

Guía Visual

Referencias

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Cómo afecta un MFC de alta precisión al crecimiento de MoS2? Dominando la calidad epitaxial en CVD

- ¿Cómo funciona un reactor CVD? Domine la deposición de película delgada para materiales avanzados

- ¿Por qué se deben mantener el alto vacío y las bajas tasas de deposición para la deposición de oro? Desbloquea la Plasmonica de Precisión

- ¿Qué tipos de heteroestructuras se han sintetizado con éxito utilizando estos sistemas CVD? Descubra arquitecturas avanzadas de materiales 2D

- ¿Qué tipos de materiales se pueden depositar utilizando CVD en la microfabricación? Explore películas delgadas versátiles para sus dispositivos

- ¿Cuáles son las características clave de los hornos de CVD? Desbloquee la deposición de películas delgadas de precisión

- ¿Por qué se selecciona un tubo de cuarzo de alta pureza para los cristales de MoP CVD? Desbloquee la máxima pureza en el crecimiento de semiconductores

- ¿Cuáles son las características y beneficios clave de los recubrimientos CVD? Logre una protección de superficie superior para piezas complejas