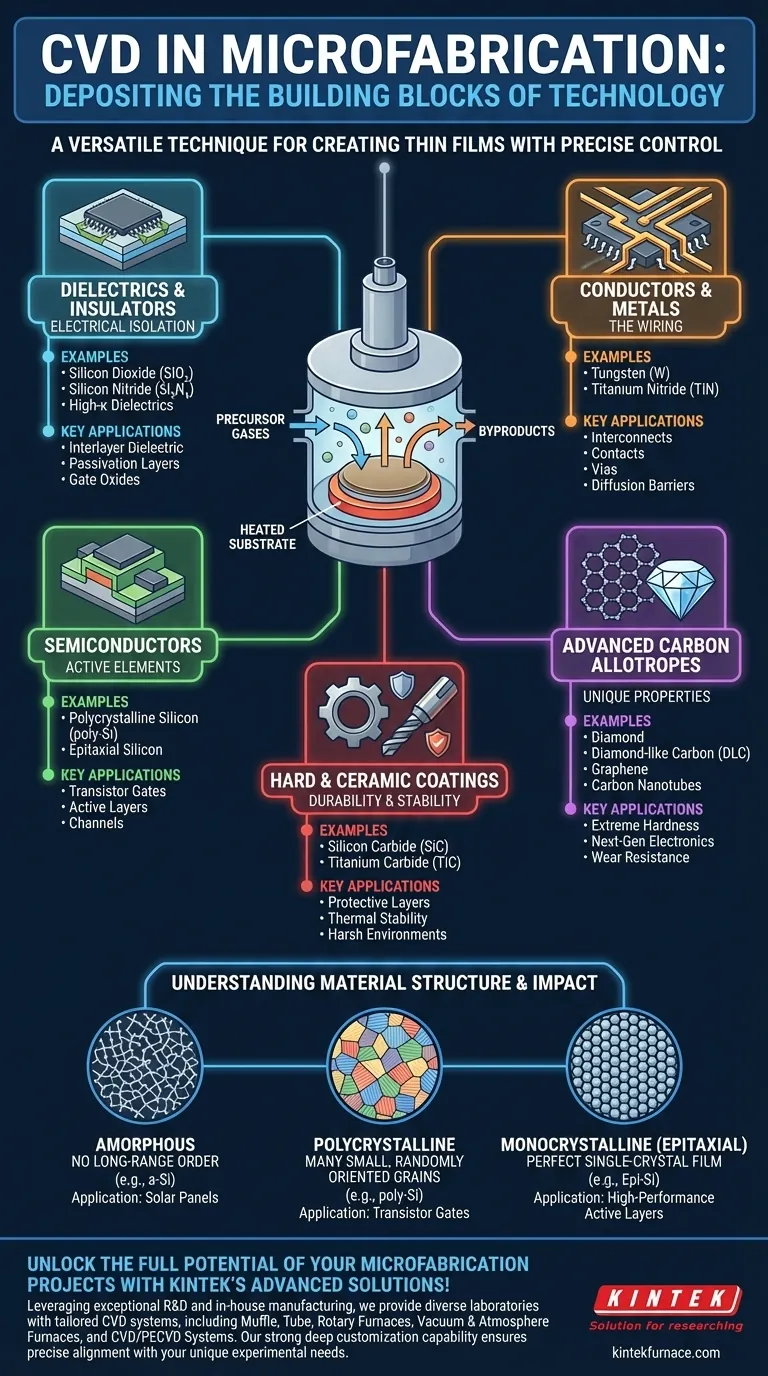

En esencia, la deposición química de vapor (CVD) es una técnica notablemente versátil capaz de depositar una vasta gama de materiales esenciales para la microfabricación moderna. Estos materiales se dividen en tres categorías principales: aislantes eléctricos (dieléctricos) como el dióxido de silicio, metales conductores como el tungsteno y semiconductores como el silicio policristalino. Más allá de estos, la CVD también puede crear materiales avanzados como el diamante, el grafeno y varios recubrimientos cerámicos duros.

El verdadero poder de la CVD reside no solo en la variedad de materiales que puede depositar, sino en su control preciso sobre su forma estructural final, desde películas amorfas hasta películas monocristalinas perfectas. Este control es lo que permite a ingenieros y científicos construir las estructuras complejas y en capas que definen los dispositivos microelectrónicos modernos.

El papel de la CVD en la fabricación de dispositivos

La deposición química de vapor es un proceso fundamental en la fabricación de circuitos integrados, MEMS (sistemas microelectromecánicos) y otros dispositivos a microescala. Es fundamentalmente un proceso de construcción de películas delgadas, capa por capa.

Cómo funciona la CVD en principio

El proceso implica la introducción de gases precursores en una cámara de reacción que contiene el sustrato (la oblea). Estos gases reaccionan o se descomponen en la superficie calentada del sustrato, dejando una película delgada sólida del material deseado. El control preciso del flujo de gas, la temperatura y la presión permite obtener películas altamente uniformes con propiedades ajustables.

Una guía categórica de materiales CVD

Los materiales depositados por CVD pueden entenderse mejor por su función dentro de un microdispositivo.

Dieléctricos y aislantes

Estos materiales se utilizan para aislar eléctricamente diferentes capas conductoras.

Ejemplos comunes incluyen el dióxido de silicio (SiO2), el aislante fundamental en la electrónica de silicio, y el nitruro de silicio (Si3N4), a menudo utilizado como una capa de pasivación duradera y máscara de grabado. Para transistores avanzados, se depositan dieléctricos de alta κ para mejorar el rendimiento.

Conductores y metales

Estos materiales forman el "cableado" de un chip, creando interconexiones y contactos.

El tungsteno (W) es un metal fundamental utilizado para rellenar pequeños orificios verticales (vías) que conectan diferentes capas metálicas. El nitruro de titanio (TiN) es una cerámica que también es conductora y se utiliza con frecuencia como barrera de difusión y capa de adhesión debajo de otros metales.

Semiconductores

Estos son los materiales activos que forman transistores y otros elementos de conmutación.

El silicio policristalino (poli-Si) se utiliza mucho para crear los electrodos de puerta en los transistores. Para las aplicaciones de mayor rendimiento, se cultiva silicio epitaxial, creando una capa cristalina perfecta sobre la oblea de silicio que permite un movimiento más rápido de los electrones.

Alótropos avanzados de carbono

La CVD permite la deposición de carbono puro en varias formas estructurales, cada una con propiedades únicas.

Esto incluye películas de diamante y carbono similar al diamante (DLC) para una dureza extrema y resistencia al desgaste, así como grafeno y nanotubos de carbono para la electrónica de próxima generación e investigación en ciencia de materiales.

Recubrimientos duros y cerámicos

Para aplicaciones que requieren alta durabilidad, la CVD se utiliza para depositar películas cerámicas robustas.

Materiales como el carburo de silicio (SiC) y el carburo de titanio (TiC) proporcionan una dureza excepcional y estabilidad térmica, lo que los hace ideales para recubrimientos protectores en herramientas o componentes utilizados en entornos hostiles.

Comprendiendo la estructura del material y su impacto

El mismo material puede tener propiedades muy diferentes dependiendo de su estructura cristalina, que la CVD puede controlar.

Películas amorfas

Los materiales amorfos, como el silicio amorfo (a-Si), carecen de un orden cristalino de largo alcance. Esta estructura se utiliza a menudo en aplicaciones donde no se necesita una calidad cristalina perfecta, como en electrónica de gran área como paneles solares y pantallas planas.

Películas policristalinas

Las películas policristalinas están compuestas por muchos granos cristalinos pequeños y orientados aleatoriamente. Esta es la forma más común para muchos materiales, incluido el polisilicio utilizado para las puertas de transistores, ofreciendo un buen equilibrio entre rendimiento y facilidad de fabricación.

Películas monocristalinas y epitaxiales

El crecimiento epitaxial produce una película monocristalina que imita perfectamente la estructura cristalina del sustrato subyacente. Esta estructura libre de defectos permite la mayor movilidad de electrones posible y se reserva para las capas activas más críticas para el rendimiento de un transistor.

Entendiendo las compensaciones

Aunque la CVD es increíblemente potente, no es un proceso único para todas las aplicaciones. La elección del material dicta todo el proceso y su complejidad asociada.

Las condiciones del proceso dependen del material

Depositar una simple película de dióxido de silicio se puede hacer a temperaturas relativamente bajas. En contraste, el crecimiento de una película epitaxial de silicio o carburo de silicio de alta calidad requiere temperaturas extremadamente altas y entornos ultralimpios y controlados con precisión, lo que aumenta significativamente la complejidad y el costo del proceso.

Calidad de la película vs. Rendimiento

A menudo existe una compensación entre la calidad de la película depositada y la velocidad de deposición. El crecimiento de una capa epitaxial perfecta es un proceso lento y meticuloso, mientras que la deposición de una película amorfa de menor calidad se puede hacer mucho más rápidamente.

Química de precursores y seguridad

Cada material de CVD requiere precursores químicos específicos, algunos de los cuales pueden ser altamente tóxicos, corrosivos o pirofóricos (se incendian en el aire). La gestión del manejo y la eliminación de estos productos químicos es un aspecto crítico de la ejecución de un proceso de CVD.

Tomando la decisión correcta para su aplicación

La elección del material y la estructura de CVD está completamente impulsada por la función prevista dentro del dispositivo final.

- Si su enfoque principal es crear dispositivos electrónicos activos: Se basará en películas semiconductoras de alta pureza como el silicio epitaxial para los canales y el silicio policristalino para las puertas.

- Si su enfoque principal es el aislamiento eléctrico o la pasivación: Utilizará películas dieléctricas estables como el dióxido de silicio (SiO2) o el nitruro de silicio (Si3N4).

- Si su enfoque principal es crear rutas conductoras o barreras: Necesitará películas metálicas como el tungsteno (W) para las interconexiones y el nitruro de titanio (TiN) para las barreras de difusión.

- Si su enfoque principal es la protección mecánica o la estabilidad térmica: Debe considerar recubrimientos cerámicos duros como el carburo de silicio (SiC) o el carbono similar al diamante (DLC).

En última instancia, dominar la selección de materiales de CVD es fundamental para traducir un diseño de dispositivo en una pieza funcional de tecnología microfabricada.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Aplicaciones clave |

|---|---|---|

| Dieléctricos | Dióxido de Silicio (SiO2), Nitruro de Silicio (Si3N4) | Aislamiento eléctrico, capas de pasivación |

| Conductores | Tungsteno (W), Nitruro de Titanio (TiN) | Interconexiones, barreras de difusión |

| Semiconductores | Silicio Policristalino, Silicio Epitaxial | Puertas de transistores, capas activas |

| Carbono avanzado | Diamante, Grafeno, Nanotubos de Carbono | Recubrimientos duros, electrónica de nueva generación |

| Recubrimientos cerámicos | Carburo de Silicio (SiC), Carburo de Titanio (TiC) | Capas protectoras, estabilidad térmica |

¡Libere todo el potencial de sus proyectos de microfabricación con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas CVD personalizados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, permitiendo una deposición superior de materiales para un rendimiento y eficiencia mejorados del dispositivo. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura