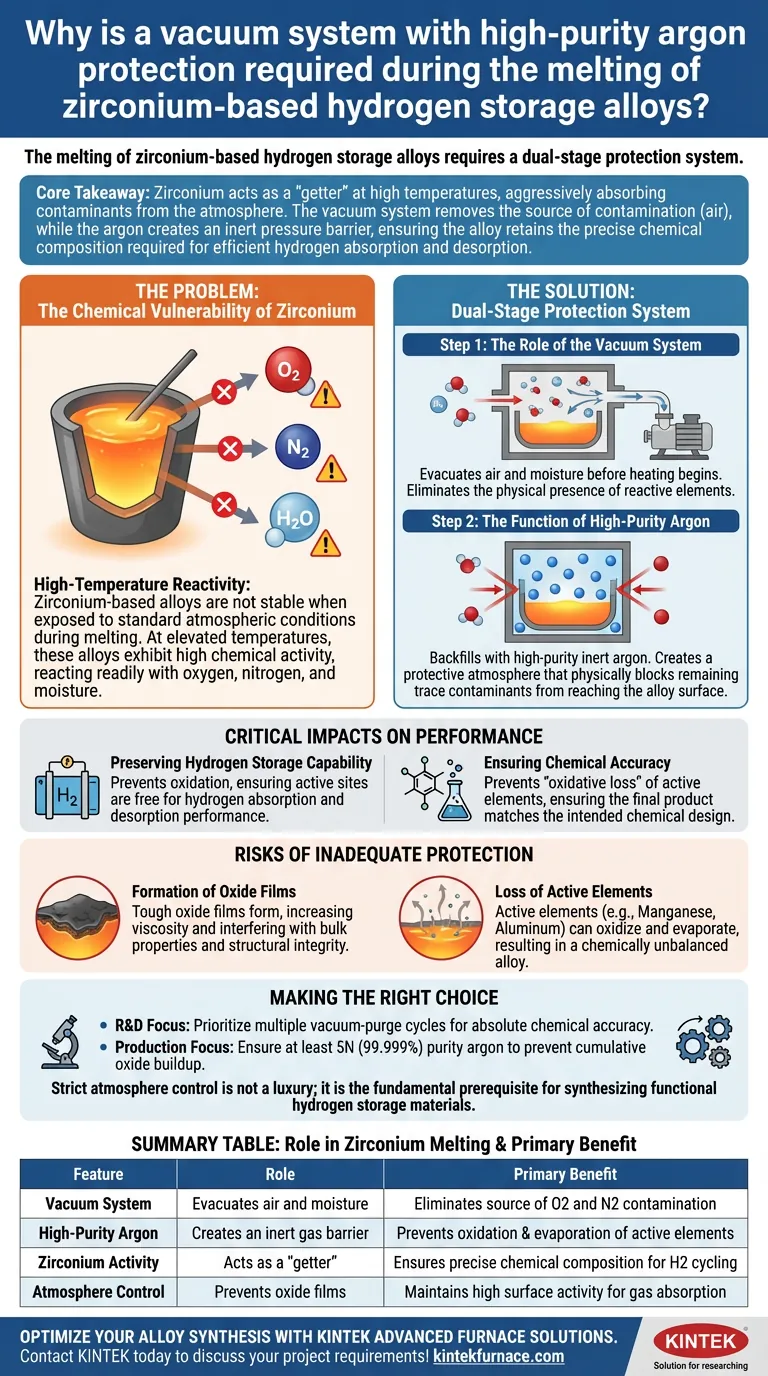

La fusión de aleaciones de circonio para almacenamiento de hidrógeno requiere un sistema de protección de doble etapa porque el circonio es excepcionalmente activo químicamente a altas temperaturas. Sin un vacío para evacuar el aire y argón de alta pureza para actuar como escudo, la aleación fundida reaccionaría rápidamente con el oxígeno, el nitrógeno y el vapor de agua, destruyendo la capacidad del material para funcionar.

Conclusión Clave El circonio actúa como un "captador" a altas temperaturas, absorbiendo agresivamente contaminantes de la atmósfera. El sistema de vacío elimina la fuente de contaminación (aire), mientras que el argón crea una barrera de presión inerte, asegurando que la aleación retenga la composición química precisa requerida para una absorción y desorción de hidrógeno eficientes.

La Vulnerabilidad Química del Circonio

Reactividad a Altas Temperaturas

Las aleaciones a base de circonio no son estables cuando se exponen a condiciones atmosféricas estándar durante la fusión.

A temperaturas elevadas, estas aleaciones exhiben alta actividad química, reaccionando fácilmente con oxígeno, nitrógeno y humedad.

El Papel del Sistema de Vacío

La primera línea de defensa es el sistema de vacío.

Antes de que comience el calentamiento, la cámara del horno debe ser evacuada para eliminar el aire y la humedad residual.

Este paso elimina la presencia física de elementos reactivos que de otro modo se unirían al circonio.

La Función del Argón de Alta Pureza

Una vez que se elimina el aire, la cámara se rellena con argón de alta pureza.

El argón es un gas inerte, lo que significa que no reacciona químicamente con el metal fundido.

Esto crea una atmósfera protectora que bloquea físicamente cualquier contaminante residual que pueda llegar a la superficie de la aleación.

Impactos Críticos en el Rendimiento

Preservación de la Capacidad de Almacenamiento de Hidrógeno

El propósito principal de estas aleaciones es absorber y desorber hidrógeno.

Si la aleación se oxida durante la fusión, los sitios activos en la superficie del material se bloquean por capas de óxido.

Según los datos técnicos primarios, la prevención de esta contaminación es esencial para mantener el posterior rendimiento de absorción y desorción de hidrógeno de la aleación.

Garantía de Precisión Química

El rendimiento de la aleación depende de una relación precisa de elementos.

Sin una atmósfera inerte, los elementos activos dentro de la mezcla pueden sufrir una "pérdida oxidativa", esencialmente quemándose durante la fusión.

La protección con argón asegura que el producto final coincida con el diseño químico previsto, evitando cambios en las temperaturas de transformación de fase.

Comprensión de los Riesgos de Protección Inadecuada

Formación de Películas de Óxido

Si el oxígeno no se excluye por completo, se pueden formar películas de óxido resistentes en la superficie del fundido.

Como se señala en estudios comparativos de metales, estas películas tienen alta viscosidad e interfieren con las propiedades generales del metal.

Esto puede llevar a datos de medición inconsistentes y debilidades estructurales en la aleación solidificada.

Pérdida de Elementos Activos

El circonio a menudo se alea con otros elementos activos (como Manganeso o Aluminio) para ajustar el rendimiento.

Estos elementos también son propensos a la oxidación y evaporación a altas temperaturas.

No utilizar argón de alta pureza da como resultado una aleación químicamente desequilibrada, lo que potencialmente la hace inútil para aplicaciones de almacenamiento de hidrógeno.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la integridad de sus aleaciones a base de circonio, considere las siguientes prioridades operativas:

- Si su enfoque principal es Investigación y Desarrollo: Priorice múltiples ciclos de vacío-purga antes de la fusión para garantizar la precisión química absoluta de su diseño multicomponente.

- Si su enfoque principal es la Eficiencia de Producción: Asegúrese de que su suministro de argón tenga una pureza mínima de 5N (99.999%) para prevenir la acumulación de óxido que degrada el rendimiento del ciclo de hidrógeno con el tiempo.

El control estricto de la atmósfera no es un lujo; es el requisito previo fundamental para sintetizar materiales funcionales de almacenamiento de hidrógeno.

Tabla Resumen:

| Característica | Función en la Fusión de Circonio | Beneficio Principal |

|---|---|---|

| Sistema de Vacío | Evacúa aire y humedad del horno | Elimina la fuente de contaminación por O2 y N2 |

| Argón de Alta Pureza | Crea una barrera de presión de gas inerte | Previene la oxidación y evaporación de elementos activos |

| Actividad del Circonio | Actúa como un "captador" a altas temperaturas | Asegura una composición química precisa para el ciclo de H2 |

| Control de Atmósfera | Previene la formación de películas de óxido viscosas | Mantiene alta actividad superficial para la absorción de gas |

Optimice la Síntesis de su Aleación con las Soluciones Avanzadas de Horno de KINTEK

No permita que la contaminación atmosférica comprometa la calidad de su investigación o producción. KINTEK ofrece sistemas de hornos de Vacío, CVD y alta temperatura personalizables líderes en la industria, diseñados específicamente para manejar materiales químicamente activos como el circonio.

¿Por qué asociarse con KINTEK?

- Experiencia en I+D y Fabricación: Sistemas diseñados con precisión para los entornos de laboratorio más exigentes.

- Control Total de Atmósfera: Integridad superior del vacío y sistemas de suministro de gas de alta pureza.

- Soluciones Personalizables: Configuraciones adaptadas para sistemas de Mufla, Tubo, Rotatorio y de Vacío para satisfacer sus necesidades metalúrgicas únicas.

Asegure que sus aleaciones mantengan el máximo rendimiento de absorción de hidrógeno. ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Achieving Anti‐Disproportionation Performance Enhancement and Distorted Inverse‐Disproportionation Reaction Correction of Zr<sub>2</sub>Fe‐Based Hydrogen Isotope Storage Alloys via Element Substitution. DOI: 10.1002/advs.202507722

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cómo logran los hornos de alta temperatura de laboratorio el control de la microestructura en aleaciones de Ti-Nb-Zr? Técnicas Clave de Precisión

- ¿Cómo afecta el ciclo de precalentamiento de escaneo rápido de alta potencia a la calidad del material? Estabilizar PBF-EB y prevenir grietas

- ¿Cómo afecta un entorno de vacío a la transferencia de calor? Optimice el secado de baterías de litio con el dominio de la conducción

- ¿Cuál es el papel del gas inerte en un horno de vacío? Desbloquee un enfriamiento rápido y controlado para una metalurgia superior

- ¿Por qué es necesaria una tasa de enfriamiento precisa y lenta durante el tratamiento térmico de Nb3Sn? Garantizar el máximo rendimiento superconductor

- ¿Cómo contribuye un horno de vacío al refinado y desgasificación de aleaciones fundidas? Mejora de la pureza y densidad del metal

- ¿Cómo funciona el soldaje fuerte al vacío? Logre una integridad de unión superior para aplicaciones críticas

- ¿Cuáles son las características estructurales y operativas de los hornos de vacío continuos multicámara? Impulsa tu procesamiento térmico de alto volumen