En resumen, el soldaje fuerte al vacío es un proceso de unión de materiales de alta pureza donde un metal de aporte se funde entre dos componentes dentro de un horno de vacío. El vacío previene la oxidación, permitiendo que el metal de aporte fluya por acción capilar y forme una unión excepcionalmente fuerte, limpia y uniforme al enfriarse, sin fundir los materiales base en sí mismos.

La idea fundamental es que el vacío no es solo una parte incidental del proceso; es el factor habilitador. Al eliminar los contaminantes atmosféricos, el vacío crea un entorno químicamente puro donde el metal de aporte puede mojar y adherirse perfectamente a los materiales base, dando como resultado una calidad de unión que a menudo es imposible de lograr con otros métodos.

El Principio Fundamental: Unir Sin Fundir

El soldaje fuerte al vacío opera bajo un principio simple pero elegante: se pueden unir dos piezas sin fundirlas. Esto se logra introduciendo un tercer material, el aporte, que tiene un punto de fusión más bajo.

El Papel del Metal de Aporte para Soldadura Fuerte

Todo el proceso depende del metal de aporte para soldadura fuerte. Este material, a menudo una aleación en forma de pasta, lámina o alambre, se selecciona para que su punto de fusión (temperatura de liquidus) sea inferior al de los componentes que se unen.

Cuando el conjunto se calienta, solo se funde el aporte, dejando los materiales base en su estado sólido.

Acción Capilar: La Fuerza Impulsora

Una vez fundido, el metal de aporte es atraído hacia el espacio reducido entre los dos componentes a través de un fenómeno llamado acción capilar. Esta es la misma fuerza que hace subir el agua por un tubo estrecho.

Para que esto funcione eficazmente, las piezas deben diseñarse con una holgura muy pequeña y controlada entre ellas. El aporte fluye hacia este espacio, mojando completamente las superficies a unir.

El Papel Crítico del Vacío

Realizar este proceso en un horno de vacío es lo que lo diferencia de otras formas de soldadura fuerte. El vacío, típicamente un entorno de muy baja presión, elimina el oxígeno y otros gases reactivos.

Esto previene la formación de óxidos en la superficie de las piezas metálicas a medida que se calientan. Los óxidos actúan como una barrera, impidiendo que el metal de aporte se adhiera correctamente al material base y creando una unión débil e insegura.

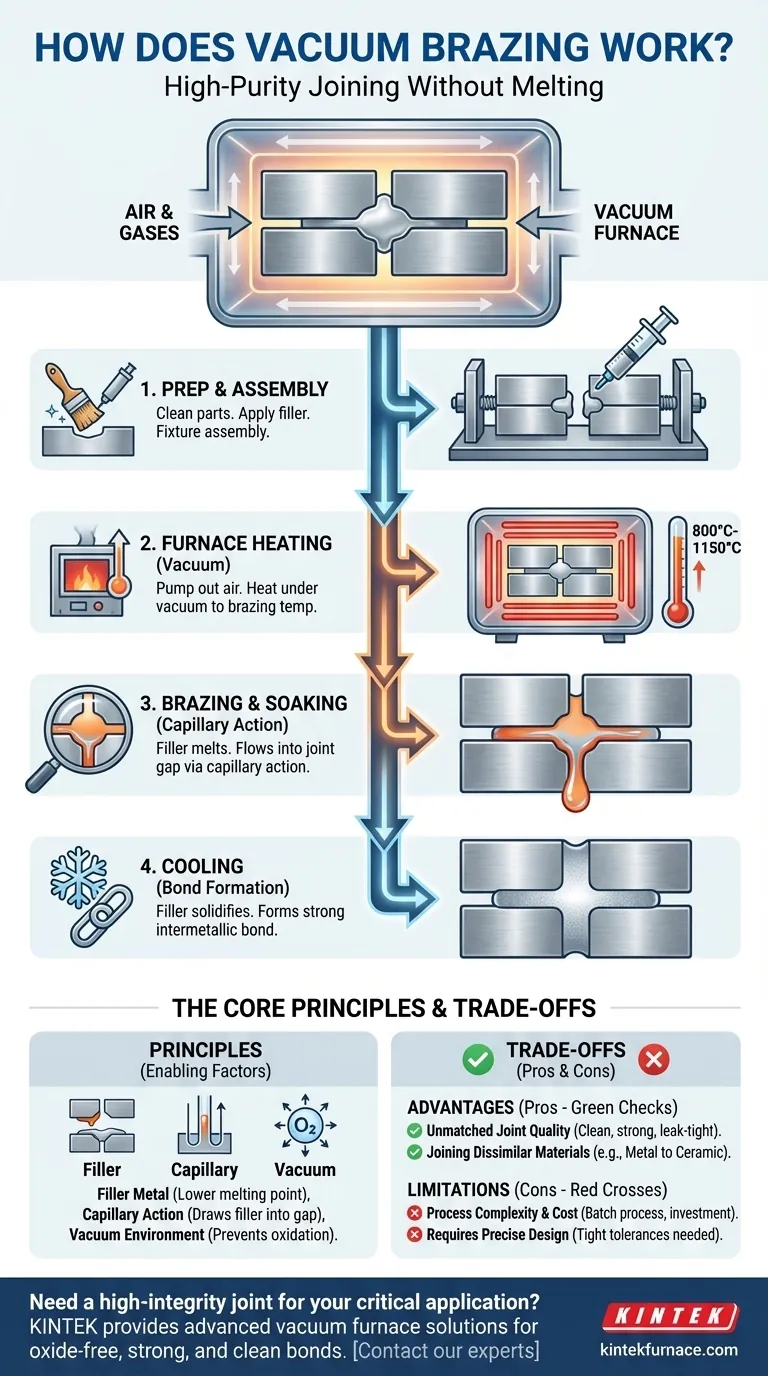

El Proceso de Soldadura Fuerte al Vacío Paso a Paso

El proceso es un ciclo térmico cuidadosamente controlado realizado dentro de un horno de vacío especializado capaz de alcanzar temperaturas superiores a los 1200 °C.

Paso 1: Preparación y Montaje

Los componentes a unir deben limpiarse meticulosamente para eliminar cualquier aceite, suciedad u otros contaminantes. Luego, el metal de aporte se aplica en el área de la unión, y las piezas se ensamblan cuidadosamente y se mantienen en posición con accesorios.

Paso 2: El Ciclo del Horno - Calentamiento

El conjunto se carga en el horno de vacío. Se bombea el aire para crear el nivel de vacío requerido, y luego el horno comienza a calentar los componentes.

La temperatura se eleva de manera controlada hasta la temperatura de soldadura fuerte especificada, que siempre está por encima del punto de fusión del aporte pero por debajo del punto de fusión de los materiales base. Esto generalmente se encuentra entre 800 °C y 1150 °C.

Paso 3: El Ciclo del Horno - Soldadura Fuerte y Mantenimiento

Una vez alcanzada la temperatura, el conjunto se "mantiene" durante un corto período, a menudo alrededor de 10 minutos. Durante este tiempo, el metal de aporte se funde completamente y fluye por acción capilar para llenar la unión por completo.

Paso 4: El Ciclo del Horno - Enfriamiento

Después del mantenimiento, el conjunto se enfría lenta y uniformemente. A medida que la temperatura desciende por debajo del punto de solidificación del metal de aporte (temperatura de solidus), el aporte se congela, formando un enlace intermetálico fuerte y permanente entre los componentes.

Comprender las Compensaciones

Aunque es potente, el soldaje fuerte al vacío es una técnica especializada con ventajas y limitaciones distintas.

Ventaja Clave: Calidad de Unión Inigualable

El beneficio principal es la creación de una unión extremadamente limpia, fuerte y hermética. La ausencia de óxidos y contaminantes de fundente da como resultado una unión con una integridad estructural superior y un acabado limpio y brillante que no requiere limpieza posterior al proceso.

Ventaja Clave: Unión de Materiales Disímiles

Dado que los materiales base no se funden, el soldaje fuerte al vacío es excepcionalmente eficaz para unir materiales que no se pueden soldar entre sí. Esto incluye unir metales a cerámicas (por ejemplo, acero a cerámica) o unir metales muy diferentes.

Limitación: Complejidad y Costo del Proceso

Los hornos de vacío representan una inversión de capital significativa. El proceso es inherentemente un proceso por lotes, que puede ser más lento y costoso por pieza en comparación con procesos continuos como la soldadura automatizada, especialmente para producción de gran volumen.

Limitación: Requiere Diseño Preciso

La dependencia de la acción capilar significa que la holgura o "espacio libre" entre las piezas que se unen es crítica. Debe diseñarse y fabricarse con tolerancias estrictas para garantizar que el metal de aporte fluya correctamente y llene toda la unión.

Tomar la Decisión Correcta para su Objetivo

Decidir si utilizar el soldaje fuerte al vacío depende totalmente de los requisitos de su aplicación.

- Si su enfoque principal es la máxima integridad y limpieza de la unión: Para aplicaciones como implantes médicos, componentes aeroespaciales o equipos de ultra alto vacío, las uniones libres de óxido y de alta pureza creadas por el soldaje fuerte al vacío son a menudo una necesidad.

- Si su enfoque principal es unir materiales disímiles: Cuando necesita crear una unión fuerte y confiable entre materiales como un metal y una cerámica, el soldaje fuerte al vacío es uno de los métodos más efectivos disponibles.

- Si su enfoque principal es la unión rentable para aplicaciones estándar: Para la fabricación general donde la limpieza suprema no es crítica, la soldadura convencional o el soldaje fuerte con soplete suele ser una opción más económica y rápida.

En última instancia, el soldaje fuerte al vacío es la solución definitiva cuando la resistencia, pureza y precisión de la unión no son negociables.

Tabla Resumen:

| Aspecto | Soldaje Fuerte al Vacío | Métodos Alternativos |

|---|---|---|

| Limpieza de la Unión | Libre de óxido, sin fundente, acabado brillante | Puede requerir limpieza posterior al proceso |

| Compatibilidad de Materiales | Excelente para materiales disímiles (ej. metal a cerámica) | Limitado por la soldabilidad |

| Velocidad y Costo del Proceso | Proceso por lotes, mayor costo por pieza | A menudo más rápido y más rentable para alto volumen |

| Resistencia de la Unión | Unión intermetálica excepcionalmente fuerte y uniforme | Varía; puede ser más débil o tener inconsistencias |

¿Necesita una unión de alta integridad para su aplicación crítica?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de vacío. Nuestra experiencia garantiza que su proceso de soldaje fuerte al vacío ofrezca las uniones libres de óxido, fuertes y limpias que su proyecto exige, especialmente al unir materiales difíciles.

Hablemos sobre cómo nuestros hornos de alta temperatura y capacidades de personalización profunda pueden satisfacer sus requisitos únicos.

¡Póngase en contacto con nuestros expertos hoy mismo para empezar!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material